Как правильно варить кузов полуавтоматом

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать. По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить. Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Виды и особенности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. Главная причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы необходим углекислый газ.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

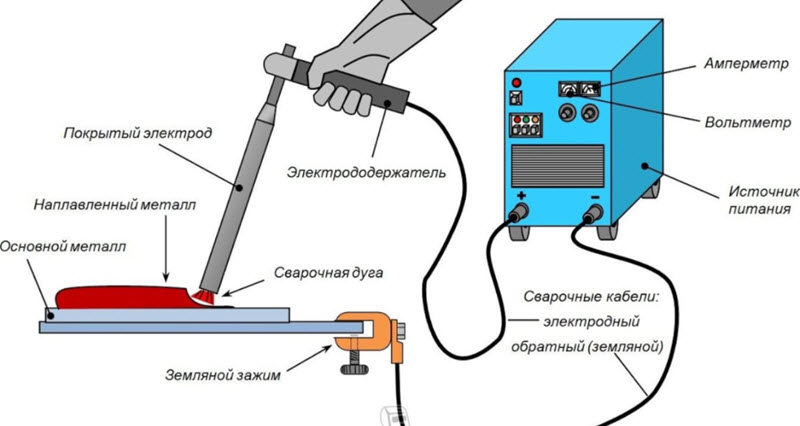

Как варят инвертором

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Подготовка и проверка оборудования

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы производятся только в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка производится в помещении с металлическим полом, обязательным является использование либо прорезиненого коврика, либо резиновых галош;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлён;

- при инверторной сварке следует особое внимание уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём всегда должны использоваться автоматические выключатели, самостоятельно разрывающие электрическую цепь при возникновении тока холостого хода;

- помещение, в котором производится сварка, должно хорошо вентилироваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для системы дыхания человека.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

- далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

Расположение переключателей на передней панели сварочного аппарата BlueWeld

Понижающий редуктор подключается к баллону с углекислым газом

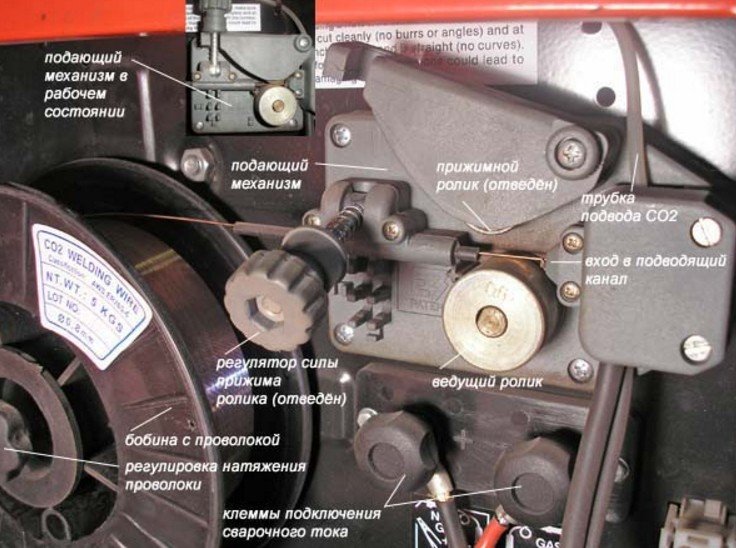

Сварочная проволока заводится в подающий механизм

Снятие сопла со сварочной горелки

Процесс сварки автомобильного кузова полуавтоматическим аппаратом

Несколько коротких предварительных швов

Края повреждённого кузова сварены окончательно

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома. А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой.

Для сварки металлов может применяться лазерный луч, пламя горелки или плазма, но одним из самых простых и компактных вариантов устройств для выполнения такого вида работ является полуавтоматический аппарат.

Чтобы шов металла получился максимально ровным и защищённым от окисления, сваривание металлов таким способом лучше всего осуществлять с использованием защитного газа.

Сварка полуавтоматом для начинающих сложна только в первые минуты освоения. Чтобы максимально ускорить процесс обучения следует заранее изучить основные правила обращения с таким устройством.

Сварочный полуавтомат: принцип работы

Для того чтобы при использовании сварочного полуавтомата не «убить» устройство. А также не получить травму самому следует знать о правилах техники безопасности и принципе работы аппарата.

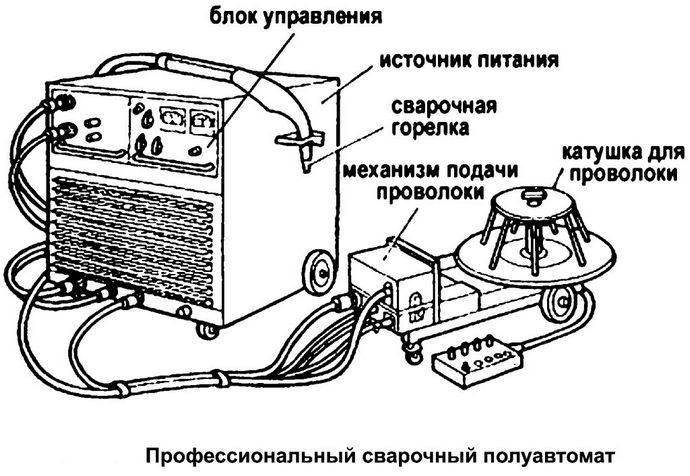

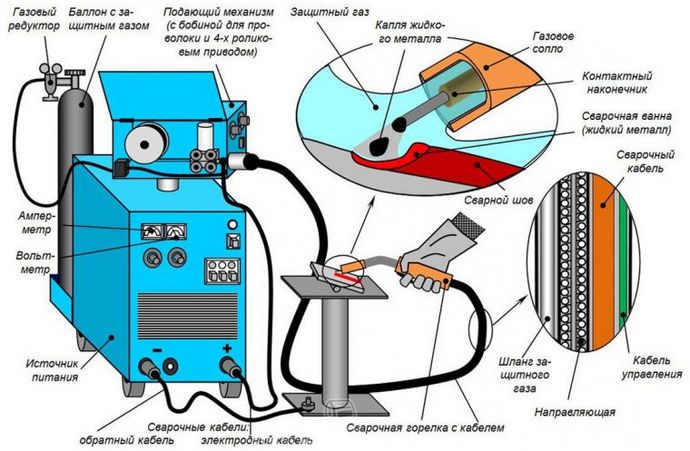

Сварочный полуавтомат состоит из:

- корпуса, в котором находится мощный трансформатор;

- шланга для подачи тока и газа к горелке;

- кабелей для подключения к «массе» и электрической сети;

- механизма подачи проволоки.

Также для сварки полуавтоматом потребуется приобрести бобину со специальной сварочной проволокой и баллон с углекислым газом.

Принцип работы полуавтоматического аппарата следующий:

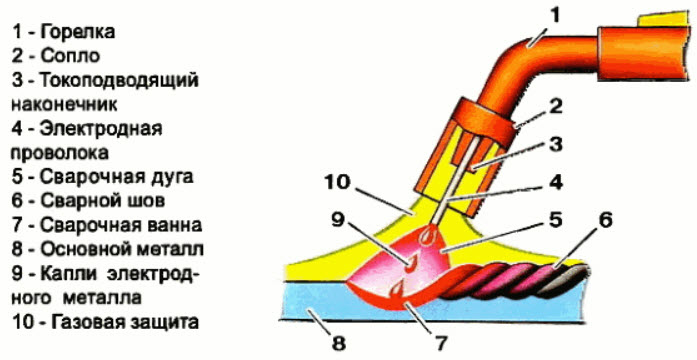

- Сварочный ток подаётся на горелку одновременно с защитным газом.

- В качестве электрода в горелке используется сварочная проволока, которая подаётся в автоматическом режиме с помощью специального механизма.

- Между свариваемым изделием и проволокой образуется электрическая дуга, которая расплавляет металл в среде защитного газа, что позволяет получить качественный шов без окислов.

Основные правила техники безопасности при работе со сварочным полуавтоматом следующие:

- корпус сварочного аппарата должен заземлён;

- запрещается использовать устройство даже при незначительных механических повреждениях или любых других неисправностях;

- при значительных перерывах в работе следует обязательно отключать устройство от электрической сети и выключать подачу защитного газа;

- не проводить работы рядом со легковоспламеняющимися и взрывоопасными веществами;

- во время работы использовать защитную маску и перчатки.

Как только основные принципы работы с полуавтоматом будут усвоены можно приступать к практическим работам.

Сварка полуавтоматом: первый опыт

Для получения практического опыта рекомендуется вначале потренироваться на ненужных металлических обрезках, прежде чем приступать к выполнению сложных работ требующих от сварщика высокой квалификации.

Для практической работы необходимо подготовить:

- сварочный аппарат;

- перчатки;

- защитную маску;

- баллон с газом.

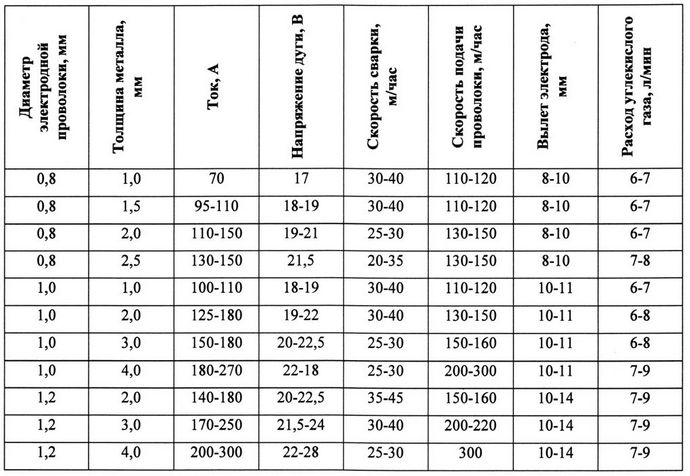

Первое что необходимо сделать, это настроить сварочный аппарат. Правильно отрегулированная сила подаваемого тока позволит выполнить сварочный шов идеально ровно и без обрывов.

Этот параметр напрямую зависит от толщины свариваемого металла, поэтому прежде чем приступить к работе необходимо ознакомиться с инструкцией к электрическому прибору. В которой должна быть указана рекомендуемая заводом-изготовителем сила тока для определённой толщины свариваемых деталей.

Выбор режимов сварки

Также следует сделать правильный выбор скорости подачи сварочной проволоки, которая регулируется специальным механизмом.

Оптимальный диаметр проволоки для сваривания равен 0,8 мм, но при работе с очень тонким металлом можно установить электрод 0,6 мм, чтобы при сниженной силе тока осуществлялось расплавление металла без затухания дуги.

Если есть возможность, то лучше приобрести итальянскую проволоку для сварки полуавтоматом. Импортные аналоги более качественные, но и стоимость таких изделий будет в несколько раз выше.

Несмотря на более высокую стоимость, такой электрод более подходит новичкам, по причине более лёгкого получения желаемого результата, даже при недостаточном опыте обращения с электросварочным аппаратом.

Баллон с редуктором

Для того чтобы защитить место сварки от воздействия кислорода, подаётся защитный газ. Самым дешёвым вариантом использования защитного газа является приобретение углекислотного баллона с редуктором.

Редуктор с манометром обязательно должны быть установлен для контроля давления подаваемого газа. Для осуществления качественной сварки металлов в среде защитного газа достаточно установить рабочее давление около 0,2 атмосфер.

Защитная маска

Для предохранения зрения варить полуавтоматом следует только с использованием защитной маски, например, Хамелеон. Современные изделия имеют в своей конструкции специальную регулировку, которая позволяет настроить защитный механизм таким образом, чтобы обеспечивалась качественная защита только во время горения дуги.

При затухании процесса плазменного горения окошко маски будет достаточно прозрачным, чтобы можно было продолжать работу без снятия защитного приспособления. Такие сварочные маски особенно будут удобны начинающим сварщикам, в устаревших моделях слишком сильно затенялось защитное стекло, что делало процесс сварки очень неудобным, по причине плохой видимости сварочного шва после затухания дуги.

Технология сварки

Когда все подготовительные работы будут осуществлены, необходимо подключить «массу» к свариваемой металлу. Если работать приходится с небольшими деталями, то сваривание производится на металлическом столе, к которому и подключается соответствующий проводник.

Если нет стола, то работу можно осуществить на горизонтально расположенном металлическом листе толщиной не менее 2 мм, к которому и осуществляется подсоединение «массы» сварочного аппарата.

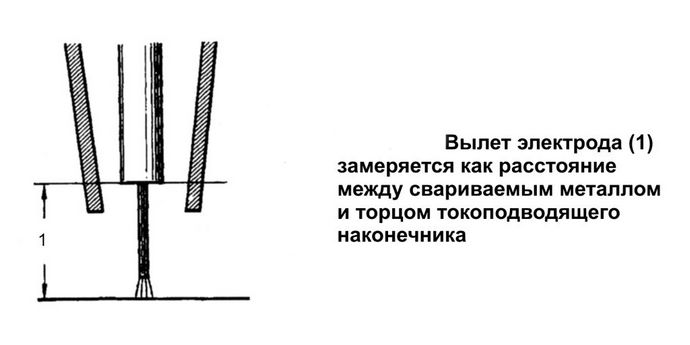

Перед началом сварочного процесса необходимо также отрегулировать величину выступания сварочной проволоки из сопла. Рекомендуется установить такой выступ в размере не более 5 мм. Если проволока перед началом выполнения сварочных работ выступает более значительно её необходимо укоротить с помощью кусачек.

Прежде чем выполнить сплошной сварочный шов рекомендуется максимально близко расположить свариваемые детали и не менее чем в двух местах осуществить точечное сваривание чиркнув электродом по металлу в месте соединения. Это необходимо для того чтобы обеспечить неподвижность свариваемых деталей.

Если необходимо наварить один лист металла на другой, то в этом случае можно воспользоваться струбцинами для надёжного закрепления привариваемых деталей. После того как будет обеспечена неподвижность деталей любым из перечисленных способов, можно приступать к выполнению сварочного шва.

Для сварки деталей делается запал дуги и производится расплавление металла в месте соединения металлов с формированием шва. Если при первых попытках сварить детали дуга не будет стабильно зажигаться необходимо увеличить силу тока подаваемую сварочным аппаратом.

Для правильного образования дуги необходимо на короткое время коснуться проволокой металлических деталей, к которым подключена «масса». Затем оторвать проволоку на минимально возможное расстояние для образования стабильного горения электрической дуги. Таким образом проваривается шов от одного края к другому, постепенно перемещая дугу над поверхностью свариваемых деталей.

Видео: соединение тонкого метала.

Видео: сварка толстого металла для начинающих.

Сварка алюминия

Применение защитных газов в полуавтоматической сварке позволяет выполнять качественное соединение алюминиевых деталей таким способом. Сварка алюминия является довольно сложным процессом даже для опытного специалиста, тем более непросто будет выполнить такую работу начинающим сварщикам.

Как варить полуавтоматом алюминиевые детали:

- зачищается поверхность свариваемых деталей от оксидной плёнки;

- нагреваются заготовки в печи или с использованием газовой горелки;

- включается сварочный аппарат в режим переменного тока высокой частоты;

- подключается баллон с аргоном или аргоногелиевой смесью;

- производится запал дуги и поддерживается её длина в диапазоне 12-15 мм.

Таким образом происходит сваривание деталей из этого легкоплавкого металла. В качестве присадочной проволоки, для выполнения работы, потребуется приобрести изделия из алюминия. А для обеспечения стабильной подачи проволоки аппарат должен быть оборудован соплом большего диаметра.

Заключение

Как правильно варить полуавтоматом с углекислотой начинающим сварщикам вы узнали из данной статьи. Для закрепления полученных сведений рекомендуется сразу же приступить к практическим занятиям и осуществить пробное соединение деталей таким методом. Видео уроки позволят быстрее освоить полуавтомат в домашних условиях.

К свариванию алюминия и других цветных металлов рекомендуется приступать только после того, как хорошо будет освоена сварка чёрных металлов. В этой статье рассказывается, как варить нержавейку полуавтоматом.

Сварка полуавтоматом позволяет повысить производительность труда и получить качественное соединение металлических частей конструкции или изделия. Научиться варить металлы на аппаратах не так сложно, если знать принцип работы конкретного полуавтомата, нюансы подбора расходных материалов, режимов и технологию ведения сварочного процесса. Источники питания полуавтоматического типа используют на предприятиях, в мастерских, СТО и дома при выполнении соединения своими руками. В процессе обучения сварщика в специализированных заведениях уроки получения необходимых навыков проводят опытные мастера, но можно и самостоятельно варить полуавтоматом с защитой зоны расплавленного металла и без углекислоты. Главное – правильно настроить величину сварочного тока и умело осуществлять манипулирование горелкой.

Основные правила при проведении сварки полуавтоматом

Как правильно варить полуавтоматом? Этот вопрос волнует новичков, особенно тех, кто решил технологию ведения процесса освоить самостоятельно. Вначале необходимо разобраться с видами полуавтоматов: какие они бывают и чем отличаются друг от друга. От этого зависят выбор расходных материалов и технология ведения процесса.

Различают аппараты по таким признакам:

- тип исполнения (переносной, передвижной, стационарный);

- назначение (бытовые, полу— и профессиональные);

- напряжение питания (220, 380 В);

- способ защиты дуги (без защиты, в защитных газах инертных и активных, под слоем флюса, комбинированного типа);

- способ охлаждения горелки (естественное, искусственное);

- тип проволоки (сплошная стальная, алюминиевая, включая проволоку из сплавов, порошковая, комбинация указанных видов);

- способ регулирования скорости подачи проволоки (ступенчатый, плавный, плавно-ступенчатый);

- способ подачи проволоки (толкающий, тянущий и комбинированный – сочетание указанных двух видов);

- место установки аппаратуры управления (отдельно стоящая, встроенная).

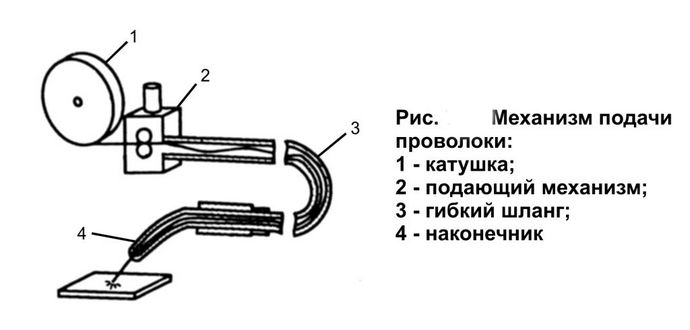

Основные аспекты ведения технологии сварки зависят от модели конкретного аппарата, которые производят компании в разных странах мира. Во всех моделях механизируется подача электродной проволоки, перемещение и манипулирование горелкой осуществляется самим сварщиком. Проволока Ø от 0,6 до 2,5 мм подается по специальному кабелю, который называют гибким шланговым. В конструкции аппаратов присутствуют такие узлы:

- механизм подающий;

- провод шланговый;

- горелка.

Механизм подающий состоит из электрического двигателя и редуктора. Его назначение – осуществлять вращение роликов, настраивать скорость подачи проволоки и проталкивать ее по кабелю. Он может быть с одной или двумя парами роликов. Скорость подачи может изменяться плавно или ступенчато в зависимости от конструктивных особенностей подающего механизма. Выпускают аппараты с механизмами закрытого или открытого типа, включая открытый на тележке. Различаются они весом устанавливаемой кассеты (1,5; 2; 3,5; 4; 5; 12,5; 15; 20,0 или 50 кг).

Провод шланговый подводит ток к держателю или горелке и проводу, идущему к цепи управления. Его длина может быть 1,5; 2,5 и 3,0 м. При сварке в защитных газах предусматривается канал или устройство для его подвода.

Горелка – рабочий инструмент сварщика. С ее помощью подводится и настраивается сварочный ток, а также флюс и защитный газ, если соединение ведется с такой защитой.

Производители полуавтоматов делают все, чтобы облегчить процесс соединения, сделать его более производительным и качественным, варить без особых усилий. Режим работы зависит от правильного подбора расходных материалов. Они напрямую связаны с маркой свариваемого металла и его толщиной. Ориентировочно параметры скорости подачи проволоки и зависимость величины тока от вида проволоки указаны в таблице.

| Вид проволоки | Диаметр проволоки, мм | Скорость подачи проволоки, м/ч | Ток сварочный, А |

|---|---|---|---|

| Стальная | 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5 | 120 ÷ 720 | 60 ÷ 630 |

| Алюминиевая | 0,8; 1,0; 1.2, 1,6 | 120 ÷ 960 | 60 ÷ 315 |

| Порошковая | 0,8; 0,9; 1,0; 1.2, 1,6; 2,0 | 120 ÷ 720 | 120 ÷ 630 |

Варить в защитных газах нужно, предварительно укомплектовав рабочее место необходимым оборудованием. Там должен находиться баллон с редуктором, аппаратура для измерения расхода газа и его регулирования, подогреватель газа при соединении с применением баллона с углекислотой.

Подготовка полуавтомата, проволоки и газа

Полуавтомат должен быть настроен с учетом двух факторов: марки металла и его толщины. От этого будет зависеть выбор диаметра проволоки, расход газа при сварке в защитном газе и расход флюса при соединении под его слоем. Нормы расхода указаны на шильдике и в технической документации к аппарату. Проволока на кассете должна быть чистой, без налета ржавчины и следов влаги. Ее необходимо правильно установить в механизм подачи. Нужно проследить за величиной вылета проволоки. Как это правильно это сделать, указано в инструкции по эксплуатации конкретной модели аппарата. Установив кассету с необходимым диаметром и подготовив кромки заготовок в зависимости от толщины и загрязненности, поступают следующим образом:

- включают подачу газа, если установлен баллон высокого давления;

- возбуждают дугу, коснувшись проволокой заготовки;

- нажимают на кнопку, с помощью которой осуществляется подача проволоки.

Необходимо соблюдать такие правила:

- варить так, чтобы видеть сварочную ванну, т. е. держать проволоку, а значит и горелку, прямо или под небольшим углом наклона;

- соблюдать одинаковый зазор между деталями (при толщине деталей 1 см он должен составлять не менее 1 мм, далее его рассчитывают исходя из толщины свариваемого металла – 10% от толщины);

- при необходимости вести соединение на подкладке ее размещают плотно к деталям снизу.

Внимание! Настройка сварочного полуавтомата зависит от модели аппарата и должна соответствовать толщине изделия и марке металла. Поэтому необходимо прочитать указания производителя, которые он описывает в сопроводительных документах, и только после этого варить.

Возможные регулировки в процессе сварки

Чтобы шов получился ровным и красивым, необходимо чувствовать полуавтомат и уметь его правильно отрегулировать. Нужно выставить необходимые параметры по настроечным таблицам, которые прилагаются к технической документации на аппарат конкретного типа. Варить при низком рабочем токе нельзя: это скажется на качестве шва, а в некоторых случаях даже соединить части между собой не удастся. Соблюдается такой принцип: чем толще металл, тем выше сила рабочего тока или напряжения (зависит от принципа действия полуавтомата).

Более подробно о регулировке на видео:

Сварка при помощи проволоки

Этот вид соединения частей полуавтоматом осуществляется с помощью порошковой проволоки, у которой в конструкции имеется специальная шихта. Она еще называется самозащитной, т. к. ограждает металл расплавленного шва в процессе соединения частей от вредных компонентов, находящихся в воздухе. Варить полуавтоматом без газа можно при выполнении монтажных и строительных работ по месту их проведения. Используют в гаражах при ремонте кузова автомобиля и других домашних работах, связанных с соединением или наплавлением. Варить можно металлические заготовки толщиной 0,5÷10 мм.

Общий вид полуавтомата для сварки порошковой проволокой и внешний вид качественно выполненного соединения показаны на рис. 2:

Характерные неполадки указаны в таблице:

| Вид неисправности | Причина или причины возникновения | Способ или способы устранения |

|---|---|---|

| Невозможно зажечь дугу | Отсутствует контакт в цепи | Необходимо проверить: — контакты (зачистить их и подтянуть); — конец проволоки (очистить от корочки флюса – сбить или откусить небольшой кусок кусачками) |

| Дуга в процессе соединения обрывается | Большой сварочный ток | Уменьшить |

| Скорость подачи проволоки мала | Увеличить | |

| Не поступает в канал электродная проволока | Отсутствует контакт в кнопке пуска | Зачистить |

| Перегорели предохранители | Променять на новые | |

| Обрыв фазы в цепи электродвигателя | Устранить обрыв, отключив управление от сети | |

| Проволока прилипает к металлу свариваемых частей | Сила тока мала | Увеличить |

| Скорость подачи проволоки завышена | Уменьшить | |

| Проволока подается рывками или с непостоянной скоростью | Слабый зажим верхними прижимными роликами | Изменить усилие пружин |

| Износ поверхности ведущих роликов | Заменить на новые | |

| Заедание в наконечнике сварочной головки | Прочистить или заменить в случае износа или подгорания | |

| Изгибы сварочного кабеля | Выровнять | |

| Происходит быстрый износ подающих роликов | Высокое усилие нажатия прижимных роликов | Ослабить |

| Корпус горелки под напряжением | Пробита изоляция между контактным наконечником и корпусом горелки | Восстановить изоляцию |

| Между корпусом и наконечником имеется посторонний металлический предмет | Удалить | |

| Возникают поры в шве при сварке в защитных газах | Нарушена газовая защита | Проверить: — качество газа; — напряжение на дуге; — соответствие марки проволоки металлу, подлежащему соединению |

| Газ не поступает в зону с варки | Неполадки со шланговым кабелем (пережат или оборван) | Устранить причину |

| Не сработал отсекатель газа | Проверить питание катушки электромагнита | |

| Отверстие редуктора закупорилось | Редуктор необходимо отогреть | |

| Закрыто выходное отверстие сопла брызгами металла | Удалить брызги или заменить сопло | |

| Флюс не поступает в сварочную горелку | Давление сжатого воздуха низкое | Увеличить |

| Засорился инжектор или флюсовая трубка | Прочистить, при необходимости, просушить флюс |

Возможные дефекты шва при сварке полуавтоматом и как их не допустить

Дефекты шва возникают, если варить с нарушением технологии и неправильно осуществлять подбор расходных материалов. В этом случае не избежать трещин, подрезов, пор в металле шва, неравномерность его по ширине и длине, а также прожогов, наплывов и других дефектов. Неверно подобранные следующие величины сказываются на таких факторах:

- Диаметр проволоки: с меньшим ширина шва будет недостаточной, с большим – увеличится, что скажется на глубине провара.

- Сила тока. Скажется тоже на глубине проваривания: чем больше величина, тем глубже шов, что приводит к прожогам, особенно если варить тонкостенный металл.

- Напряжение дуги увеличит ширину шва.

- Скорость сварки. При большой величине уменьшается глубина проваривания, шов становится узким, при недостаточной величине возникают прожоги, шов будет неравномерным, а в некоторых случаях это приведет к короблению изделия.

Чаще всего дефекты возникают в случае, если варит человек, у которого отсутствуют навыки ведения сварочного процесса. Поделитесь своим опытом сварки полуавтоматом в комментариях к статье.

Сварка кузова автомобиля: чем и как лучше проводить сварочные работы

Сварочные работы над кузовом автомобиля могут потребоваться в двух случаях – сильный износ в результате коррозии и повреждения после дорожно-транспортных происшествий (ДТП).

Воздействие высоких температур уничтожает заводскую защиту, ухудшает свойства металлов и вызывает ускорение коррозии в зоне сварки. Но умелое пользование современными технологиями максимально снижает тяжесть последствий.

Особенности сварки кузова автомобиля

Главная специфика сварки кузовного железа заключается в его малой толщине. Кузов автомобиля разрабатывается и изготавливается из соображений минимальной массы, поэтому используется тонкий катаный лист, а прочность обеспечивается трёхмерностью конструкции и усилением в нужных местах.

Существуют и массивные детали, но их немного, да и проблем при сварке они не создают. Поэтому главное при такого рода ремонте – ориентировать оборудование, технологию и опыт исполнителя на работу с малой толщиной стального листа, меньше миллиметра.

В заводских условиях используется точечная сварка. Кузовные детали сжимаются тисками кондукторов, после чего сварочный робот своими клещами устанавливает точки, в которых два и более листа металла оказываются проплавлены и прочно скреплены.

Реализовать такой способ при ремонте затруднительно, да и необходимости в этом нет. Точечная сварка является типично конвейерной технологией.

Вторая особенность – отсутствие сплошных швов. При таком воздействии металл будет сильно поведён и изменит свои геометрические размеры.

Если по незнанию и из соображений повышенной прочности таким способом проварить одну из сторон кузова, то она может оказаться на несколько сантиметров короче противоположной, и кузов будет непоправимо испорчен. Поэтому варят, имитируя точечную сварку, короткими стежками, соблюдая симметрию прогрева металлических деталей.

Какой сваркой варить кузов

Выбор сварочного аппарата в конечном счёте определит качество и скорость выполнения работы. Опытный специалист справится с любой технологией, но необоснованно потеряет время, а скорее всего просто не станет заниматься устаревшими способами сварки.

Например, давно уже никто не использует кислородно-ацетиленовую горелку, хотя именно с её помощью ремонтировали кузова до появления современных полуавтоматов.

Полуавтомат

Основной вид сварочного аппарата в кузовном ремонте – это полуавтомат, работающий в среде инертного газа. Способ сварки настолько прост, что доступен любому начинающему ремонтнику.

До массового распространения данной технологии искусству сварки в применении к кузовному железу приходилось много учиться. Сейчас это доступно для самостоятельного исполнения автовладельцу, если у него возникнет желание лично отремонтировать кузов.

Суть такой сварки заключается в подаче тонкой стальной омеднённой проволоки в зону сварочного шва из катушки электромотором с редуктором. Один выход напряжения питания электрической дуги соединяется с направляющими роликами и соплом, через которое проходит проволока, второй – со свариваемыми деталями.

Через то же сопло в область дуги подаётся газ, обычно это углекислота из баллона с редуктором, которая не допускает кислород, мешающий чистому сплавлению деталей. Иногда к углекислому газу подмешивают немного аргона для получения более качественных швов.

При нажатии на кнопку, расположенную на горелке сварочного аппарата, одновременно подаётся напряжение к проволоке, включается подача и открывается клапан углекислоты.

Режим выбирается ручным или автоматическим регулированием основных параметров сварки:

- тока дуги, от него зависит надёжное проплавление шва, так называемый провар;

- скорости подачи проволоки, чем больше ток, тем значительней должна быть масса присадочного металла;

- потока поступающего газа, регулируется редуктором на баллоне.

Обычно ток устанавливается чуть больше требуемого, а время касания регулируется сварщиком длительностью нажатия кнопки. Образуется хорошо проваренный короткий стежок без прожигания тонкого металла.

Инвертор

Инвертором называется силовой электронный преобразователь высокого переменного напряжения сети в низкое постоянное, которое можно использовать для питания сварочной дуги.

Иногда ещё встречается заблуждение, что инвертор – это сварочный аппарат для работы с электродами, но компактней и легче устаревшего сварочного трансформатора. То есть полуавтомат по мнению авторов утверждения – это не инвертор.

На самом деле данный термин относиться лишь к способу преобразования, а в настоящее время уже вообще все сварочные аппараты, включая полуавтоматы и всё прочее, используют этот инверторный принцип.

Суть инвертора состоит в увеличенной частоте преобразования. Физика такова, что трансформатор, а он должен присутствовать обязательно хотя бы для гальванической развязки сети и электродов, тем меньше по массе и габаритам, чем выше частота, на которой он работает.

Сетевая частота составляет 50 Гц, такие трансформаторы для приемлемой мощности сварки весят около 20 кг. Инвертор же обычно работает на частоте 50-100 кГц, то есть в тысячу раз выше, соответственно его трансформатор практически незаметен среди прочей комплектующей электроники, а весь аппарат может весить 2-3 кг.

Ручная дуговая сварка

Если говорить об устаревших технологиях, но ещё до конца не изжитых, то это ручная сварка плавящимся электродом с обмазкой флюсом. Способ неплохо работает при сварке массивных деталей опытным специалистом, но совершенно непригоден для кузовных работ.

Конечно, существуют специалисты с огромным опытом, которые легко смогут заварить электродом консервную банку, но на практике все используют полуавтомат.

В крайнем случае без громоздкого баллона, применяя флюсованную проволоку. Но это имеет свои недостатки, расходники дорогие, а качество работы низкое.

Подготовительные работы

Перед сваркой детали должны быть полностью очищены от загрязнений и окислов. Это основа как качественного шва, так и дальнейшей сохранности кузова в этом месте.

Выбирается способ соединения деталей. Благодаря полуавтомату это не критично, можно легко сварить детали встык или с нахлёстом в любом пространственном положении. Подготавливается аппарат. Очищается или заменяется сопло, проверяются запасы проволоки и углекислого газа.

На пробных кусках похожего металла выставляются режимы, ток, подача и давление (расход) газа. Проверяется прочность тестового соединения.

Как варить кузов машины полуавтоматом

Сварка ведётся короткими стежками или точками (сварочными заклёпками). Во втором случае сверлится отверстие (обычно на месте заводской точки), после чего оно заваривается с проплавлением обеих деталей и заливанием просвета металлом.

Если металл очень тонкий, то сильно уменьшать сварочный ток смысла нет. Надо короткими касаниями, быстро нажимая на кнопку горелки, набросать металл проволоки на листы, не давая им прогореть. После чего уже более уверенно расплавить образующийся утолщенный шов, придав ему товарный вид и прочность.

Нельзя варить в очках, тем более вообще без защиты, закрывая глаза в момент нажатия кнопки. Надо использовать маску типа «хамелеон», автоматически затеняющуюся при зажигании дуги и возвращающую прозрачность сразу же после отпускания кнопки. Все процессы будут отлично просматриваться, качество гарантировано.

Сварка кузова электродом

Если возникнет острая потребность воспользоваться ручной сваркой, то следует взять тонкий электрод, инвертор с глубокой регулировкой тока и попытаться подобрать режим, используя тот же принцип, что был описан для сварки тонкого листа полуавтоматом. То есть быстрыми касаниями, не давая металлу прогореть.

Никакие швы в один проход не получатся. А электроды лучше использовать для переменного тока, они от инвертора лучше всего поджигают и удерживают дугу. Скорее будет проблема быстро её погасить.

Можно ли варить кузов автомобиля инвертором

Если использовать слово «инвертор» как обозначение ручного дугового аппарата, то с массой неудобств, но проварить можно. Примерный способ описан выше. Что же касается истинного смысла термина «инвертор», то других аппаратов сейчас просто уже давно не существует, они все инверторные, включая любой полуавтомат.

Чем обработать кузов после сварки

Металл должен быть чист до начала сварки. Но в её процессе он неминуемо будет окислен. Для защиты используется первичная грунтовка, её называют праймером.

Праймер может быть кислотным (фосфатным, реактивным, названий много, но суть одна, это протравливающий грунт) или эпоксидным.

Первый лучше работает по остаткам окислов, но хуже защищает в долговременном прогнозе. Эпоксидный хорош как защита, на него можно класть шпатлёвку и лучше держится второй слой грунта – филлера. На кислотный праймер шпатлёвка не кладётся.

Однозначного выбора не существует, определяться должен мастер, ему виднее условия. А вот дальше всё по технологии – швы защищаются кузовным герметиком и окрашиваются или покрываются защитными составами для днища.

Возможно использование составов для скрытых полостей. Основная задача – полностью перекрыть доступ влаги и кислорода к перегретому металлу сварочного шва, стойкость которого утеряна, даже если в нём и присутствовали легирующие добавки.

Какой правильно варить кузов автомобиля

При приобретении оборудования, многие задаются вопросом о том, какой сваркой лучше варить кузов автомобиля. Для правильного выбора, нужно знать, как классифицируется сварочные аппараты.

Аппарат на переменном токе

Сварочные аппараты, популярны среди автомобилистов, однако их использование имеет ряд недостатков:

- Сварные швы имеют низкое качество.

- Электрод, в силу громоздкости сварного оборудования, не способен достать до ряда участков, требующих ремонта.

- Потребуется время для освоения сварочного аппарата.

- Подходит для варки толстого (более 5 мм) железа. На кузове авто зачастую встречается металл толщиной от 3 мм. Они практически сразу насквозь прожигаются аппаратом на переменном токе.

Инвертор

Что касается использования инвертора при ремонте кузова автомобиля, то это оборудование подойдет для:

- Получения хорошего качества сварных швов.

- Быстрого выполнения ремонтных работ.

- Использования устройства в условиях пониженного напряжения сети.

Инвертор имеет и ряд недостатков:

- Высокая стоимость оборудования.

- Чувствительность пыли.

- Толщина свариваемого металла не должна превышать показатель в 3 мм.

Углекислотный полуавтомат

Сварочный полуавтомат для кузовных работ имеет следующие преимущества использования:

- Аккуратный сварной шов высокого качества.

- Можно выполнять варку металла толщиной от 0,8 до 6 мм.

- При использовании аргона возможность восстановления деталей из цветных металлов.

- Нет необходимости в поддержании постоянной дуги.

- Степень деформированности металла автомобиля ниже, в результате уменьшается расходность материалов.

К недостаткам полуавтомата относят большую массу и габариты – из-за этого, устройство можно использовать только в пределах гаража. Для функционирования прибора необходима только розетка.

Полуавтомат используют при починке элементов из цветных металлов. Чтобы соединить такие детали, применяют технологию газовой сварки. На корпусе устройства расположена маркировка следующего вида:

- МИГ или MIG. Модель с данной маркировкой предназначена для сваривания деталей из алюминия и прочих цветных металлов.

- МАГ или MAG. Устройство для сваривания элементов из стали, черных металлов. Соединение выполняется с использованием окисей углерода и активных газов.

- ТИГ или TIG. Сварка деталей выполняется при помощи вольфрама. Этот элемент устойчив к воздействию высоких температур.

Почему лучше подходит полуавтомат

Использование сварочных полуавтоматов – оптимальное решение для кузовного ремонта. Данное устройство дает возможность получить аккуратный и прочный сварной шов. Оно подходит для варки металла разной толщины, Также с помощью полуавтомата выполняют газовую сварку цветных металлов. Особенностью устройства аппарата является наличие специальной катушки. Чтобы ее задействовать, выбирают нужное место, и нажимают на кнопку: в процессе варки подающая проволоку, катушка будет разматываться, и направлять в рабочую зону необходимое количество электрода.

Кроме того, инструмент прост в освоении и достаточно эффективен. Выбор полуавтомата для проведения кузовных работ имеет свои особенности и нюансы.

Как варить машину инверторной сваркой

Ремонт кузова может понадобится как владельцу нового автомобиля, так и обладателю ретро-авто. С помощью сварочных работ восстанавливают кузов, поврежденный во время аварии, коррозией, гниением или под влиянием времени. Самостоятельный ремонт позволит сэкономить на оплате услуг автомехаников. Своевременное устранение коррозийных повреждений, замена сгнивших деталей, позволит продлить срок службы автомобиля.

Инвертор – это современный сварочный прибор, отличающийся небольшими размерами и компактностью. Ток, подаваемый от сети, поступает на выпрямитель и преобразуется устройством в высокочастотный переменный ток. После напряжение понижается, а сила тока увеличивается до 200 А, необходимых для проведения сварочных работ.

Безопасность

Если сварка кузова автомобиля будет проводиться в своими силами, то обязательно следует позаботиться о технике безопасности:

- убрать все горючие и легко воспламеняющиеся предметы и материалы;

- обеспечить гараж средствами пожаротушения (пенные и углекислотные огнетушители);

- проверить работу рубильника, который обесточивает гараж;

- отсоединить клеммы аккумулятора автомобиля;

- надеть экипировку: сварочный костюм, рукавицы и маску.

Прежде чем включать аппарат, необходимо проверить напряжение в сети. Если оно меньше чем 205 вольт, качественной сварки не будет. В этом случае поможет повышающего трансформатора на 8 кВт или более мощного.

В зависимости от толщины металла кузова применяется омедненная проволока диаметром 0,6-0,8 мм. Проволока должна быть чистой и без признаков коррозии. Можно также использовать флюсовую проволоку.

Правила инверторной сварки кузова автомобиля

Сварочные работы проводятся для восстановления повреждений или устранения коррозии. Применяются несколько способов выполнения этой задачи. В данном списке особое место занимает сварка поврежденного кузова автомобиля инвертором.

Этот метод обеспечивает качественное соединение деталей, и позволяет добраться к труднодоступным зонам.

Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла. Длительность в зависимости от толщины деталей может составлять несколько часов.

Средства защиты

Сварщику, работающему с инвертором, необходимо обеспечить собственную защиту в процессе осуществления задачи. Данное условие выполняется при помощи:

- маски;

- перчаток;

- огнезащитного комбинезона.

Средства защиты должны максимально закрывать тело во время сварки. Необходимо следить за тем, чтобы на одежде не было складок и карманов, куда попадают раскаленные или расплавленные частицы металла.

Без спецодежды невозможно обеспечить достаточный уровень безопасности, поэтому не стоит рисковать, если защитная форма отсутствует. Также в рабочем помещении рекомендуется наличие огнетушителя или емкости с водой на случай возгорания.

Источник https://avtotop.info/kak-pravilno-varit-kuzov-poluavtomatom/

Источник https://autovogdenie.ru/kakoj-svarkoj-varit-kuzov-avtomobilya.html

Источник https://proautomarki.ru/svarka-kuzova/