Содержание

Как сделать ремонт агрегатов трансмиссии

На агрегаты трансмиссии: сцепление, коробку передач (КП), гидромеханическую передачу (ГМП), карданную передачу, ведущие мосты приходится 15…20 % отказов и 20…30 % материальных и трудовых затрат на их устранение. Это связано с тем, что основные рабочие детали трансмиссии большую часть времени находятся под действием высоких удельных знакопеременных нагрузок.

Основными неисправностями сцепления являются: отсутствие свободного хода педали сцепления функциональных накладок; ослабление пружин; неполное выключение сцепления из-за большого свободного хода; перекос рычажков или коробление ведомого диска; нагрев, стуки и шумы в связи разрушением подшипника выключения; ослабление заклепок накладок диска; поломка демпферных пружин; износ шлицевого соединения.

К неисправностям карданной передачи относятся: биение вала, увеличенные зазоры в шарнирах, что сопровождается вибрацией, стуками и шумом во время работы, особенно при переключении передач в режиме разгона автомобиля.

Характерными неисправностями механической коробки передач, раздаточной коробки, главной передачи являются: самовыключение передачи из-за разрегулировки привода, износ подшипников, зубьев, шлицов, валов, фиксаторов; шумы и стуки при переключении передач из-за неисправностей синхронизатора; повышенные вибрации, нагрев, люфт из-за износа или поломки зубьев шестерен, износа подшипников, разрегулировки зацепления зубчатых пар, малого уровня или отсутствия смазки в редукторах.

К основным неисправностям гидромеханической коробки передач относятся: не включение передач при движении автомобиля из-за выхода из строя электромагнитов, заклинивания главного золотника, отказа гидравлических клапанов, разрегулировки системы автоматического управления переключения передач; несоответствие моментов переключения передач вследствие разрегулировки системы автоматического переключения передач или неисправностей силового и центробежного регуляторов; пониженное давление масла в главной магистрали из-за износа деталей масляных насосов или внутренних утечек масла в передаче; повышенная температура масла на сливе из гидротрансформатора вследствие коробления или износа дисков фрикционов.

Для переднеприводных легковых автомобилей могут дополнительно возникать неисправности: повреждение чехлов, закрывающих шарниры равных угловых скоростей (ШРУСов); деформация приводных валов; износ самих шарниров.

При общем диагностировании трансмиссии определяют механические потери на прокручивание ведущих колес стендом тяговых качеств, оценивают плавность включения передач, шумы и стуки при работе элементов трансмиссии, величину их нагрева.

При поэлементном диагностировании определяют техническое состояние каждого из агрегатов.

Техническое состояние сцепления достаточно полно определяется величиной свободного хода педали, полнотой выключения сцепления и его пробуксовкой. Свободный ход педали измеряется с помощью линейки или специальными устройствами типа КИ-8929. При этом на педаль нажимают рукой, перемещая ее от первоначального состояния до возникновения усилия на педали. Для большинства автомобилей он должен быть в пределах 15…45 мм (меньшие значения имеют автомобили с механическим или гидравлическим приводом сцеплений). При несоответствии свободного хода его регулируют изменением зазора между концами нажимных рычажков и выжимным подшипником, для чего в тяге привода предусмотрен резьбовой регулировочный узел. Полнота выключения сцепления оценивается по легкости включения передач.

Буксование сцепления определяется при работе автомобиля под нагрузкой на стенде тяговых качеств с помощью электронного стробоскопа, включенного в цепь системы зажигания или с помощью стробоскопа, подключаемого к форсунке первого цилиндра (для дизельного двигателя).

Во время подачи высокого напряжения на свечу первого цилиндра или впрыске форсункой топлива на стробоскоп подаются импульсы, приводящие к дискретным вспышкам лампы стробоскопического устройства, осуществляемым синхронно вращению коленчатого вала двигателя. При отсутствии буксования сцепления карданный вал, освещаемый вспышками лампы стробоскопа, будет казаться неподвижным, так как он вращается с коленчатым валом как одно целое. Если карданный вал будет ощутимо вращаться в свете лампы стробоскопа, то сцепление пробуксовывает. Такую проверку целесообразно проводить совместно с оценкой мощностных свойств автомобиля. Гидро- или пневмопривод сцепления оценивается по герметичности.

Техническое состояние коробки передач определяют по ее тепловому состоянию, шумам, стукам, вибрациям, по суммарному угловому люфту на каждой передаче и осмотром с помощью эндоскопа.

Тепловое состояние КП определяют с помощью специальных термометров после возвращения автомобиля с линии, чтобы агрегаты трансмиссии не остыли. Температура не должна превышать 35…50 °С. Большие ее значения свидетельствуют о наличие износов или недостаточном количестве масла в картере коробки передач. При диагностировании по параметрам шума и вибрации используют стетоскопы. Данный метод сочетается с прослушиванием характерных шумов элементов трансмиссии при имитации движения автомобиля на стендах тяговых качеств при небольшой нагрузке. При этом дополнительно выявляются легкость переключения передач, места повышенного нагрева и т.д.

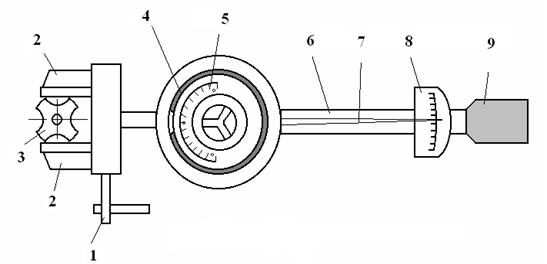

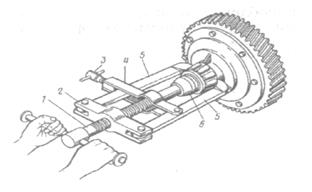

Суммарные угловые люфты по передачам определяются с помощью динамометра-люфтомера (рис.2.44). С помощью зажима 1 он крепится к фланцу крестовины карданной передачи, связанному с вторичным валом КП. Нажимают на рукоятку 9 с усилием 15…25 Н×м, фиксируемому по шкале 8 динамометра и замечают положение пузырька жидкостного уровня 4 по угловой шкале 5. Затем нажимают на рукоятку 9 с таким же усилием в противоположную сторону, чтобы выбрались зазоры и по жидкостному уровню и шкале 5 определяют суммарный угловой зазор. Проверку осуществляют при последовательном включении всех передач. Величина суммарного углового люфта на передачах не должна превышать 6…10 °. Большие значения люфта говорят о наличии износов в зубчатых парах.

Диагностирование гидромеханических передач проводят на стенде тяговых качеств с заданием необходимых скоростных и нагрузочных режимов — разгона, торможения, установившегося движения на каждой передаче. При этом используют переносные приборы, подключаемые к электромагнитам первой и второй передач, к магистрали подачи масла от главного золотника к клапану блокировки гидротрансформатора. Здесь же определяются моменты переключения передач по скорости при плавном «разгоне» автомобиля на ненагруженных роликах стенда. При этом моменты переключения определяются по колебаниям стрелки спидометра.

1 – винтовой зажим; 2 – подвижные губки; 3 – фланец крестовины; 4 – жидкостный уровень; 5 – угловой лимб; 6 – рессора; 7 – стрелка динамометра; 8 – шкала динамометра; 9 – рукоятка

Рисунок 2.44 – Схема динамометра-люфтомера

Механизмы ГМП регулируют при помощи специального винта, изменяя положение главного золотника для обеспечения требуемых режимов автоматического переключения передач (например, для ГМП автобуса ЛиАЗ при разгоне с полностью открытой дроссельной заслонкой переключение с понижающей передачи на прямую должно происходить при скорости 25…30 км/ч, блокировка гидротрансформатора — при скорости 35…42 км/ч). Регулируют также ход конца продольной тяги управления силовым регулятором и зазор в механизме управления золотниками периферийных клапанов с целью снижения в процессе эксплуатации износа дисков двойного фрикциона.

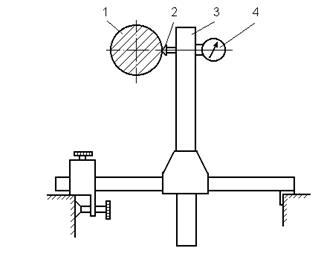

Карданная передача диагностируется по радиальному биению. При этом вывешивается одно ведущее колесо и с помощью прибора определяют радиальное биение (рис.2.45). Оно равно разности максимального и минимального значений показаний индикатора перемещений при повороте карданного вала на 360° (для этого вручную прокручивают вывешенное колесо). Допустимое значение биения для грузовых автомобилей составляет 0,9…1,1 мм, для легковых – 0,4…0,6 мм. Износы в шарнирах и шлицевых соединениях оцениваются визуально по их относительному перемещению при поворачивании карданного вала в обе стороны вручную. Не должно быть ощутимого люфта и стука. Суммарный угловой люфт может быть также замерен с помощью динамометра-люфтомера. При этом один конец карданной передачи должен быть защемлен (для автомобилей типа ГАЗ, ЗиЛ используется стояночный тормоз). Его величина не должна превышать 2…4°.

Ведущие мосты диагностируются по тем же параметрам и теми же средствами, что и механические коробки передач. Суммарный угловой люфт для одинарных главных передач должен быть не более 35…40°, для двойных – 45…60° (при проверке в коробке передач должна быть включена нейтральная передача).

1 – карданный вал; 2 – наконечник индикатора; 3 – штатив с упорами; 4 – индикатор линейных перемещений

Рисунок 2.45 – Схема прибора для проверки биения карданного вала

Эти работы могут проводиться параллельно с проведением профилактических операций. Так при ТО-1 должен проверяться свободный ход педали сцепления и герметичность гидро- или пневмопривода. По коробке передач проверяется действие механизма переключения передач при неподвижном автомобиле. По ГМП проверяется правильность регулировки механизма управления периферийными золотниками. По карданной передаче проверяется люфт шарнирных и шлицевых соединений, состояние промежуточной опоры. Кроме того, при ТО-1 осуществляется проверка креплений элементов трансмиссии и герметичность соединений КП и ведущего моста. При ТО-2 дополнительно по ГМП проверяются правильность регулировки режимов переключения передач, давление масла в системе и исправность датчика температуры масла, по ведущему мосту – крепление гайки фланца ведущей шестерни главной передачи (при снятом карданном вале).

При технических обслуживаниях приводов передних колес ограничиваются их осмотром и прослушиванием шумов и стуков в ШРУСах при прокручивании колес. При обнаружении неисправности негодные элементы (резиновые чехлы, ШРУСы) заменяют. При замене ШРУСа в него закладывают смазку ШРУС-4 (УЛи 4/12-д2), которая не пополняется до следующей его замены.

Работы по восстановлению агрегатов трансмиссии выполняют в агрегатном участке после их демонтажа с автомобиля. Сцепление снимают после демонтажа коробки передач, как правило, вместе с кожухом, предварительно отсоединив его привод. После снятия очищают нажимной и ведомый диски.

Ведомый диск дефектуют на износ фрикционных пластин и биение. Изношенные накладки заменяют новыми. При торцевом биении ведомого диска более 1 мм осуществляют его правку. При всех других неисправностях ведомый диск заменяют. Нажимной диск выбраковывают при его значительном износе или других дефектах. Установку сцепления приводят в порядке, обратном разборке. Чтобы сцентрировать ведомый диск относительно маховика, используют специальную шлицевую оправку или вспомогательный первичный вал коробки передач, вставляя его в шлицевое отверстие ведомого диска и подшипник фланца коленчатого вала. После чего окончательно подтягивают кожух сцепления к маховику. Причем подтягивать необходимо постепенно и последовательно в 2…3 приема. Если сцепление имеет гидропривод, то его прокачивают для удаления воздуха, а затем регулируют свободный ход педали.

При ремонте КП из нее сливают масло. Затем КП снимают с автомобиля, подвергают наружной очистке и мойке и доставляют в агрегатный участок. Первоначально снимают крышку коробки передач с механизмом переключения передач. Чтобы выпрессовать первичный вал, используют специальное приспособление (рис.2.46).

Рисунок 2.46 – Приспособление для выпрессовки подшипника первичного вала

Подшипник вторичного вала вместе с валом выпрессовывается молотком с помощью оправки. Промежуточный вал выпрессовывают с помощью съемника. Для разборки промежуточного вала также используются специальные приспособления. После окончательной разборки все детали промывают в керосине или моющем растворе (при наличии установки для мойки деталей) и дефектуют. Изношенные элементы заменяют.

Сборка КП осуществляется в порядке, обратном разборке. Все прокладки рекомендуется устанавливать на резиновой смоле №80. После установки на автомобиль в КП заливают трансмиссионное масло согласно карте смазки.

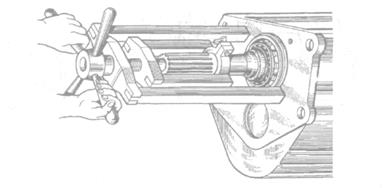

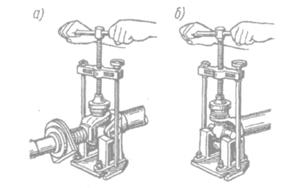

Карданную передачу ремонтируют также в агрегатном отделении, предварительно подвергнув ее наружной очистке и мойке. Разборку шарниров целесообразно проводить с помощью специального приспособления (рис.2.47). Ее проводят в два приема. Сначала на опоры устанавливается одна из вилок и из нее выпрессовываются игольчатые подшипники. Затем карданный вал поворачивают на 90° и выпрессовывают подшипники из второй вилки. Этот же съемник может использоваться и для установки подшипников, в которые предварительно закладывается 4…5 граммов смазки №158 (УЛи – Пг 4/12-1) или Фиол-2М (ИЛи 4/12-д2). Если шарниры имеют пресс-масленки, то их смазывают солидолонагнетателем после сборки. При разборке шлицевого соединения карданной передачи делают метки, чтобы при сборке не нарушилась ее балансировка.

а – выпрессовка подшипников из скользящей вилки; б – выпрессовка подшипников из вилки карданного вала

Рисунок 2.47 – Приспособление для разборки карданного шарнира

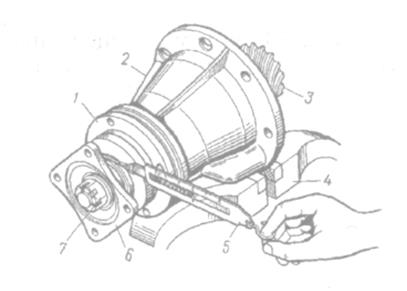

Разборку заднего моста грузового автомобиля целесообразно осуществлять также после его снятия с автомобиля в сборе. У легковых автомобилей, как правило, снимают только редуктор. После наружной очистки и мойки отворачивают болты крепления и снимают главную передачу. Снятие подшипников валов ведущей шестерни и подшипников чашки дифференциала осуществляют с помощью съемника (рис.2.48). После разборки все детали подвергают мойке и дефектовке. Изношенные элементы заменяют.

Перед сборкой все подшипники смазывают Литолом-24 (МЛи 4/12-3) и напрессовывают с помощью оправок. Для нормальной установки зацепления зубьев шестерен по пятну контакта на них тонким слоем наносят масляную краску. Затем проворачивают вал ведущей конической шестерни в одну и другую сторону, подтормаживая рукой ведомую шестерню.

1 – винт; 2 – траверса; 3 – стяжка; 4 – щека стяжки; 5 – захват; 6 – наконечник

Рисунок 2.48 – Снятие подшипника чашки дифференциала

По положению пятна контакта оценивают характер зацепления (табл.2.6).

Регулировку пятна контакта проводят путем осевого перемещения ведомой и ведущей шестерен, для чего в конструкции главной передачи предусматривается установка регулировочных прокладок. Степень затяжки подшипников ведущего вала шестерни проверяется с помощью динамометра (рис.2.49).

Таблица 2.6 – Рекомендации по регулировке зацепления зубчатых колес

| Положение пятна контакта на колесе | Способы достижения правильного зацепления зубчатых колес | Направление перемещения зубчатых колес |

| Передний ход | Задний ход | |

| Правильный контакт | |

| Придвинуть зубчатое колесо к шестерне. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть шестерню |  |

| Отодвинуть зубчатое колесо от шестерни. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть шестерню |  |

| Придвинуть шестерню к колесу. Если боковой зазор будет слишком мал, отодвинуть зубчатое колесо |  |

| Отодвинуть шестерню от колеса. Если боковой зазор будет слишком велик, придвинуть зубчатое колесо |  |

1 – крышка; 2 – картер подшипников; 3 – ведущая коническая шестерня; 4 – тиски; 5 – динамометр; 6 – фланец; 7 – гайка

Рисунок 2.49 – Проверка затяжки подшипников вала ведущей шестерни

Момент проворачивания вала ведущей шестерни должен быть не более 1,0…3,5 Н×м, при затяжки гайки крепления фланца 7 моментом 200…250 Н×м. Регулировку также осуществляют с помощью регулировочных прокладок, предусмотренных конструкцией главной передачи. После окончательной сборки главную передачу устанавливают на автомобиль и заливают в картер заднего моста трансмиссионное масло согласно карте смазки.

Ремонт трансмиссии автомобиля

Коробки передач и главные передачи разбирают на специальном стенде с применением разнообразных съемников и приспособлений. При возможности не производится раскомплектование основных годных деталей. Разборку и сборку КП и ГП, а также регулировочные работы проводят согласно требованиям технической документации на ремонт.

Снятые с автомобиля карданные валы и промежуточные опоры подвергаются мойке и очистке, затем производится их разборка для последующей дефектовки, замены изношенных и неисправных деталей. Разборку и сборку карданных шарниров производят с использованием пресса и комплекта технологической оснастки, в которую входят опорные кольца соответствующего диаметра и оправки.

Разборка и сборка механизма сцепления производится на специальном настольном стенде, который располагается на верстаке на время проведения ремонтных работ. Стенд оснащен индикаторными головками, позволяющими производить регулировку механизма сцепления с большой точностью. После разборки проводится поэлементарная проверка и дефектовка деталей с заменой их на новые.

Ведомый диск сцепления проверяют на биение на универсальном центре для валов с применением оправки и индикаторной головки. При необходимости производится его правка при помощи специального зажима. Замену изношенных фрикционных накладок ведомого диска производится на прессе с применением специального пуансона и оправки.

Устройство и работа коробки передач

Передача мощности на ведущий вал главной передачи осуществляется через два вала с зубчатыми колесами: первичный и вторичный.

Ведомый диск сцепления установлен непосредственно на шлицах первичного вала. Зубчатые колеса с 1-й по 4-ю передачу зафиксированы на валу, зубчатое колесо 5-й передачи вращается свободно. При включении 5-й передачи зубчатое колесо соединяется с валом посредством синхронизированной муфты 4 (рис. 4.42) включения 5-й передачи.

Рис. 4.42. Работа синхронизированной муфты:

1 — шлицевой венец шестерни; 2 — конические блокирующие кольца;

3 — наружное кольцо муфты; 4 — сухарь; 5 — листовая пружина; 6 — ступица муфты; а — передача выключена (нейтральное положение); б — передача включена

Первичный вал вращается в роликовом подшипнике, установленном в картере сцепления, и в шариковом подшипнике, установленном в картере коробки передач.

Ведущая шестерня и зубчатое колесо 5-й передачи установлены на вторичном валу неподвижно. Все остальные зубчатые колеса вращаются первичным валом, но когда сцепление не задействовано, они находятся в режиме свободного вращения. Зубчатое колесо для 5-й передачи установлено на вторичном валу посредством шлицевого соединения. Зубчатые колеса с 1-й по 4-ю передачу во время включения сцепления соединяются с вторичным валом с помощью синхронизированных муфт. Муфты включения 1-2, 3-4 передач подвижные, находятся в постоянном зацепленным со вторичным валом с помощью шлицевого соединения. Подшипник вторичного вала, расположенный в картере сцепления, роликовый, а в картере коробки передач — шариковый.

Зубчатые колеса и механизм включения 5-й передачи расположены за пределами картера коробки передач, в съемном картере.

Механизм переключения передач состоит из синхронизированных муфт, вилок и штоков переключения передач.

Зубчатое колесо передачи заднего хода расположено на валу включения задней передачи.

Дифференциал расположен в картере сцепления. На эпициклическую (ведомую) шестерню крутящий момент передается от ведущей шестерни главной передачи, расположенной на вторичном валу коробки передач.

Ведущая и эпициклическая шестерни главной передачи цилиндрические. Дифференциал, состоящий из шестерней полуосей и сателлитов, передает вращение непосредственно на полуоси передних колес через шарниры равных угловых скоростей, выполненных в виде трехшиповиков (далее ШРУСы).

Синхронизированные муфты переключения передач применяются в КП для включения передачи крутящего момента с первичного вала на вторичный. Муфта состоит из: ступицы 6 (рис. 4.42), имеющей внутренние шлицы, которые соединяют ее неподвижно с вторичным валом, и наружные шлицы, по которым может передвигаться наружное кольцо муфты с внутренними шлицами; наружного кольца 3 муфты, имеющего внутренние шлицы, соответствующие наружным шлицам ступицы и шлицевым венцам свободно вращающихся шестерен соответствующих передач, и кольцевую канавку для зацепления с вилкой переключения передач; конических блокирующих колец 2, синхронизирующих (уравнивающих) угловую скорость вращения вторичного вала и свободно вращающейся шестерни выбираемой передачи; сухарей 4 подпружиненные листовой пружиной 5.

При переключении передачи сцепление выжато, т.е. коленчатый вал двигателя и первичный вал КП разъединены, следовательно, первичный вал с зафиксированными на нем шестернями первой, второй, третьей и четвертой передач, а также соответствующие им шестерни вторичного вала вращаются свободно, независимо от скорости вращения коленчатого вала двигателя и колес автомобиля.

Вилка штока переключения передач, находясь в постоянном зацеплении с наружным кольцом 3 синхронизированной муфты, передвигаясь в направлении шестерни соответствующей передачи через наружное кольцо 3, двигает внутренними шлицом сухарь 4, который прижимает коническое блокирующее кольцо 2 к конической поверхности соответствующего зубчатого колеса, создавая повышенное трение в зоне контакта, что приводит к выравниванию угловых скоростей зубчатого колеса и синхронизированной муфты. Наружное кольцо муфты заходит на шлицевой венец 1 шестерни.

Таким образом, первичный и вторичный вал оказываются соединены и вращаются с частотой, пропорциональной передаточному отношению выбранной передачи.

Смазывание свободно вращающихся зубчатых колес, не имеющих подшипников, осуществляется через выполненные в валу 1 (рис. 4.43) смазочные каналы Б и канавки А.

Рис. 4.43. Расположение на валу элементов для смазывания трущихся поверхностей: 1 2 — шестерня; А — смазочные канавки; Б — канал для смазывания

Передача крутящего момента через коробку передач от первичного вала на полуоси схематически показана на рис. 4.44.

Рис. 4.44. Схема передачи крутящего момента коробкой передач и главной передачей: 1, 2, 3, 4, 5 — шестерни включения соответствующих передач; 6 — шестерня включения заднего хода.

Направление вращения вторичного вала меняется на противоположное с помощью введения в зацепление зубчатого колеса заднего хода (паразитной шестерни), расположенного на волу включения заднего хода.

Снятие механизма переключения передачи, замена деталей

Для замены деталей механизма выполните следующие операции:

а) разъедините штангу переключения передач и кулису (рис. 4.51):

— выньте осевой болт и отсоедините штангу переключения передач;

— обработайте детали противокоррозионным составом.

Будьте аккуратны с уплотнительными кольцами и пластмассовыми втулками;

Рис. 4.51. Отсоединение штанги 1 от кулисы 2

— снимите защитный чехол с тоннеля (рис. 4.52):

Рис. 4.52. Детали крепления механизма переключения передач и защитного чехла (показаны стрелками)

— выверните болты крепления вместе с кольцами;

— снимите механизм переключения передач, повернув его вверх на 90°.

б) замените резиновый уплотнительный элемент опоры рычага переключения передач:

— оттяните весь кожух механизма вниз;

— выпрессуйте резиновые пальцы из кожуха и снимите резиновый элемент;

— установите новый резиновый элемент в кожух и запрессуйте в него резиновые пальцы;

— поднимите кожух и запрессуйте резиновые пальцы (рис. 4.53);

Рис. 4.53. Установка резиновых пальцев (показаны стрелками)

в) снимите нижнюю пластину 2 (рис. 4.54):

— снимите резиновый элемент 3 с пластины механизма переключения передач;

— снимите резиновый элемент над рычагом переключения передач;

Рис. 4.54. Снятие нижней пластины:

1 — гайка, 2 — нижняя пластина; 3 — резиновый элемент

г) снимите блокираторы рычага переключения передач (рис. 4.55):

— отметьте положение блокиратора 5-й передачи;

— выверните болты и снимите блокираторы;

— снимите пластину и пружину;

Рис. 4.55. Снятие блокираторов рычага

д) снимите рычаг переключения передач с центрального кожуха (рис. 4.56):

— отверните гайку и выньте болт; снимите кожух;

— снимите рычаг переключения передач;

Рис. 4.56. Снятие рычага переключения передач

е) снимите подшипники рычага переключения передач (рис. 4.57): пластмассовые втулки, резиновый элемент и уплотнительные кольца;

Рис. 4.57. Снятие подшипников рычага переключения передач

ж) снимите подшипник центрального кожуха (рис. 5.58):

— выверните болт, а затем снимите резиновую втулку;

— снимите центральный кожух с втулкой подшипника;

— снимите резиновую втулку;

— очистите и проверьте детали, выбракованные замените;

Рис. 4.58. Снятие подшипника центрального кожуха

з) соберите узлы в порядке, обратном снятию. Обратите внимание на установку блокиратора 5-й передачи: установку выполните точно по сделанной при разборке отметке;

и) проверьте регулировку рычага переключения передач: установите рычаг переключения передач в положение 1-й передачи; рычаг переключения передач должен прижаться к верхнему правому блокиратору; к) отрегулируйте механизм переключения передач (рис. 4.59):

— установите длину выступающей части рычага около 8 мм;

— слегка отожмите рычаг вправо;

— вставьте болт штанги переключения передач и затяните его моментом 24 Н-м.

Рис. 4.59. Регулировка механизма переключения передач

ТО, диагностирование и ремонт трансмиссии и ходовой части. Неисправности механизмов трансмиссии и ходовой части автомобиля, их причины и устранение. Регулировочные работы по ходовой части.

• ремонт гидравлической системы и гидравлических агрегатов и т.д.

Проверка технического состояния передней подвески производится при появлении признаков ее неисправности и в профилактических целях, так как от исправности подвески зависит безопасность движения.

При осмотре проверяются:

- элементы подвески с целью обнаружения повреждений, износ упругих элементов: резиновых буферов, втулок, сайлент–блоков (так называются резинометаллические шарниры);

- возможность подтекания жидкости из амортизаторов и амортизационных стоек;

- изнашивание резинометаллических шарниров, оно определяется визуально по наличию выпучивающейся резины;

- проверка крепежных элементов подвески;

- проверка осадки пружин передней подвески, она производится после установки автомобиля на ровной горизонтальной площадке при полной его нагрузке;

- неравномерность осадки пружин определяется по крену кузова.

При наличии деформаций и трещин на элементах подвески, повреждении защитных чехлов шаровых шарниров, повышенного износа упругих элементов они подлежат ремонту или замене.

Ремонт передней подвески включает в себя следующие действия:

- проверка технического состояния передней подвески;

- разборка, замена и ремонт деталей;

- сборка и регулировка углов установки передних колес.

Задняя подвеска состоит из поперечного моста, телескопических амортизаторов и цилиндрических пружин.

Проверка технического состояния задней подвески включает в себя: осмотр подвески, проверку работоспособности амортизаторов, проверку осадки пружин или рессор. Она производится в том же порядке, что и проверка передней подвески.

На переднеприводных автомобилях также производится проверка углов развала и схождения задних колес.

Ремонт деталей задней подвески включает в себя:

- ремонт амортизаторов (производится так же, как ремонт амортизаторов передней подвески);

- замену сайлент–блоков;

- замену рычагов и штанг;

- ремонт рессор.

Основными неисправностями рессор являются изнашивание деталей шарнирных соединений, поломка отдельных листов, проседание рессоры. скрип. Скрип появляется при изнашивании противоскрипных прокладок и шайб и устраняется из заменой. А при проседании рессор их меняют на новые, даже если проседает одна, для избежания крена кузова.

Каждое техническое обслуживание и каждый ремонт начинаются с диагностики автомобиля. Грамотно проведенная диагностика позволяет вовремя оценить техническое состояние автомобиля.

Диагностика бывает визуальной и стендовой. Если визуальная диагностика определяет степень изношенности, например, или наличие трещин, то для проверки углов установки управляемых колес, которую нужно провести после ремонта подвесок, используются современные электронные стенды.

Система тех.обслуживания и ремонта автомобилей. Виды ТО автомобилей. Диагностика. Виды ремонта.

Техническое обслуживание предназначено для поддержания автомобиля (автопоезда) в исправном состоянии. Оно является профилактическим мероприятием, проводимым в плановом порядке.

Техническое обслуживание автомобиля (автопоезда) подразделяется на следующие этапы:

- техническое обслуживание в начальный период эксплуатации;

- техническое обслуживание в основной период эксплуатации.

Виды технического обслуживания.

В начальный период эксплуатации автомобиля (автопоезда) выполняются следующие виды обслуживания;

- ежедневное обслуживание (ЕО);

- техническое обслуживание (ТО-1000);

- техническое обслуживание (ТО-4000).

Техническое обслуживание в основной период эксплуатации подразделяется на следующие виды:

- ежедневное обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

- сезонное техническое обслуживание (СТО).

В техническое обслуживание автомобиля (автопоезда) в основной период эксплуатации может входить как один из видов ТО, так и несколько одновременно.

Виды диагностики автомобиля:

- Компьютерная диагностика двигателя (бензинового и дизельного)

- Диагностика подвески/диагностика ходовой

- Диагностика тормозной системы

- Замер компрессии

Диагностика делается обычно в три этапа:

- Проверяется состояние кузова. Недостаточно просто осмотреть кузов автомобиля — визуально вы сможете определить только лишь поверхностные недочеты. Поэтому кузов должен диагностироваться исключительно мастеров сервисного центра с помощью высокоточного оборудования. Проверяются силовые элементы, стыки, швы, определяется толщина слоя краски на деталях.

- Проверяется техническое состояние. Сюда входит диагностика двигателя, проверка всех электронных систем, системы кондиционирования, тормозной системы, проверка АКПП/МКПП, развал схождение и многое другое.

- Осмотр нижней части транспортного средства. Автомобиль проверяется на предмет швов, коррозии и разнообразных скрытых повреждений. Последней осматривается подвеска.

Ремонт — процесс восстановления и поддержания работоспособности автомобиля путем устранения отказов и неисправностей, возникающих в работе или выявленных при техническом обслуживании. Ремонтные работы выполняют по потребности, т. е. после появления отказа или неисправности, или по плану — через определенный пробег или время работы автомобиля (предупредительный ремонт).

Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта предусматриваются два вида ремонта: капитальный (КР), производимый на специализированных ремонтных предприятиях, и текущий (TP), выполняемый в автотранспортных предприятиях или ^станциях технического об-’ служивания.

Проходимость автомобиля. Параметры влияющие на проходимость. Колесная формула.

Проходимость автомобиля – это качественная характеристика транспортного средства, определяющая его способность преодолевать искусственные или естественные преграды без вспомогательных средств, а также двигаться в ухудшенных дорожных условиях, по грунтам с увеличенным сопротивлением движению

По признаку проходимости автомобили условно подразделяются на следующие группы:

1. Автомобили ограниченной проходимости, в основном — легковые и автобусы средней и большой вместимости, с колесной формулой 4х2, отличающиеся малыми значениями дорожных просветов, углов свеса, относительно малым коэффициентом сцепного веса и применением шин, предназначенных для удовлетворительных и хороших дорожных условий.

2. Автомобили нормальной проходимости — грузовые двухосные (4х2) и трехосные (6х4), автобусы малой вместимости (на грузовых шасси, 4х2), с достаточными значениями геометрических параметров проходимости для эксплуатации на автомобиль пых дорогах различного качества и состояния, включая грунтовые и заснеженные, с применением в необходимых случаях шин с рисунком протектора повышенного сцепления.

3. Автомобили повышенной проходимости — грузовые (4х4, 6х4) легковые и грузопассажирские (4х4) с улучшенными значениями геометрических параметров проходимости и шинами с развитыми грунтозацепами.

4. Автомобили высокой проходимости, в основном — трехосные и четырехосные, полноприводные, грузовые или специализированного назначения, с односкатными колесами и регулируемым давлением воздуха в шинах, оборудованные многоступенчатой трансмиссией, блокировкой межколесных и межосевых дифференциалов, лебедкой, приспособлениями, улучшающими бродоходимость и т. д;

5. Автомобили особо высокой проходимости («вездеходы»), отличающиеся многообразием конструктивных решений и применением самых различных движителей: гусеничных, полугусеничных (колесно-гусеничных, лыжно-гусеничных), многоколесных, пневмокатковых и т. д. Отдельную группу составляют плавающие автомобили («амфибии») и машины на воздушной подушке.

6. Как отдельная группа автотранспортных средств, имеющих свои характерные особенности, должны быть рассмотрены автопоезда, состоящие из автомобиля-тягача седельного типа и полуприцепа (чаще всего — одноосного или двухосного), или из буксирного тягача и прицепа с грузовой платформой или прицепа-роспуска для перевозки длинномерных грузов. Такие автопоезда общего назначения в большинстве случаев могут быть отнесены к группе автомобилей нормальной проходимости. Однако для применения в горной, нефтедобывающей, лесной отраслях промышленности, а также в качестве машин-орудий специального назначения (автокраны, автоцистерны и др.) эта группа машин, учитывая нередко сложные условия их эксплуатации, должна отвечать требованиям, предъявляемым к автомобилям повышенной (а в особых случаях — и высокой) проходимости, что отражается как на конструкции тягачей и прицепных систем, так и на методах их испытаний, в частности — на проходимость.

Габаритные параметры

Дорожный просвет (клиренс)

В упрощённом значении, клиренсом автомобиля называют расстояние от самой низкой части автомобиля доповерхности земли. В технических описаниях клиренс, как правило, указывается для автомобиля вснаряжённом состоянии, что указывает на то, что заявленная величина дорожного просвета является максимальной эксплуатационной и может уменьшаться при загрузке автомобиля.

Величина клиренса является одним из ключевых факторов, влияющих на проходимость автомобиля.

Углы свеса

Передний угол свеса (угол въезда) — это максимальное α, при котором автомобиль может въехать переднимколесом на склон, не задев эстакады никакой частью кузова

.Аналогично, задний угол свеса (угол съезда) — максимальное α, при котором можно въехать задним колесомна склон

Угол заднего свеса обычно делают больше, чтобы водитель был уверен: если автомобиль не застрялпередней частью, пройдёт и задней.

Источник https://seite1.ru/remontiruem-sami/kak-sdelat-remont-agregatov-transmissii/.html

Источник https://studbooks.net/2442420/tehnika/remont_transmissii_avtomobilya

Источник https://zdamsam.ru/a12116.html