Что такое ДВС в автомобиле

С появлением автомобилей, человечество шагнуло далеко вперед, ведь теперь не обязательно преодолевать большие расстояния пешком или на лошадях, достаточно с комфортом сесть в свою машину, и отправиться куда угодно. В этом заслуга двигателя внутреннего сгорания, который преобразует тепловую энергию в механическую. Самое время разобраться, что такое ДВС, как он работает, а также какие виды двигателей внутреннего сгорания существуют.

Что представляет собой ДВС

Самый первый двигатель появился именно на бензине, поэтому его и будет рассматривать больше всего. Он состоит из нескольких механизмов, которые заставляют его непрерывно работать.

- Блок цилиндров. Представляет собой чугунную (иногда алюминиевую) конструкцию, внутри которой находятся отверстия цилиндрической формы. В нижней части блока устанавливается коленчатый вал, а в цилиндрах шатуны с поршнями. Блок цилиндров обеспечивает поддержку многих деталей, а еще является составной частью камеры сгорания.

- Кривошипно-шатунный механизм. Состоит из шатунов и коленчатого вала. Шатуны приводятся в действие при помощи поршней, а соответственно, раскачивают коленвал, который в дальнейшем передает вращающий момент на маховик и остальные части приводных механизмов.

- Головка блока цилиндров и ГРМ. Представляет собой механизм, который отвечает за весь процесс газораспределения. Имеет распределительный вал, кулачки, а также клапана. Вал приводится в движение коленчатым валом и заставляет открываться и закрываться клапана на нужных промежутках времени. Работа ГРМ четко синхронизирована с работой КШМ.

- Помимо основных частей, любой двигатель имеет систему охлаждения, смазки, а также питания, которое может быть карбюраторным, дизельным или инжекторным, кроме того, для работы бензинового мотора необходима система зажигания, которая представляет собой трамблер или модуль, а также высоковольтные кабели и свечи.

Принцип работы ДВС

Чтобы понять, как работает такой двигатель, рассмотрим пример простейшего одноцилиндрового мотора, который имеет четыре такта.

- Бензин, смешанный с воздухом подается внутрь цилиндра, впускной клапан открыт, поршень движется к нижней точке. При этом коленвал поворачивается, примерно, на 90 градусов.

- После наполнения цилиндра и достижения поршнем НМТ, он движется вверх, при этом оба клапана закрыты, происходит сжатие подаваемой смеси. Положение коленвала меняется еще на 90 градусов.

- Как только поршень достигает верхней точки, в этот момент на электродах свечи появляется искра, которая воспламеняет сжатую смесь и последняя создает большое давление, под действием которого, поршень перемещается вниз и заставляет коленчатый вал делать еще 90 градусов.

- Как только поршень достигнет нижней точки, он снова пойдет вверх. При этом, откроется выпускной клапан и под давлением, отработавшие газы выйдут в выпускной коллектор.

Конечно, весь этот процесс происходит намного быстрее, а работа всех систем очень четко синхронизирована. На протяжении всей работы, работает масляный насос, который создает нужное давление масла, для смазки деталей и механизма. Кроме того, через ременную передачу от коленвала приводится в движение водяной насос, который заставляет циркулировать воду или антифриз по системе.

Разобравшись с принципом работы, самое время узнать, какими бывают ДВС.

Виды двигателей внутреннего сгорания

Таких классификаций очень много, но мы начнем с самой большой – это дизель и бензин. Разница этих двух моторов в виде топлива, которое сжигается в цилиндрах. В отличие от бензинового, в дизельном моторе отсутствует система зажигания, так как воспламенение смеси выполняется только сжатием. Помимо этого, питание осуществляется при помощи насоса высокого давления и форсунок. Все остальные узлы и детали имеют схожее строение, а также назначение. Дизельный мотор намного мощнее и экономичнее, за счет более эффективного использования смеси.

По количеству цилиндров и расположению

Вот тут самое интересное, ведь чем больше цилиндров, тем выше объем, а значит, мотор работает намного производительнее. Изначально, все моторы комплектовались рядным расположением цилиндров, а их количество часто ограничивалось шестью. Чтоб увеличить объем мотора и сохранить место, разработчики создали V образный двигатель, в котором два ряда располагались друг к другу под углом. Такой вид моторов популярен среди американских классических автомобилей, а также многих грузовиков.

В настоящие момент существуют и двигатели, в которых поршня полностью отсутствуют. Ярким тому примером является роторно-поршневой мотор, который вместо камеры сгорания использует круглую полость, а внутри вращается ротор, который делит эту полость на три неравные части. В первую подается смесь, затем при вращении ротор сжимает ее о стенки и воспламеняет.

По аналогичному принципу, происходит микровзрыв, который заставляет ротор вращаться быстрее, а выпуск выполняется в первой же полости. Такой мотор обладает большой мощностью и почти полностью исключает вибрации, делая работу эффективнее, однако имеет большие трудности со смазкой, которую очень трудно подать внутрь РПД.

Последним представителем ДВС является газотурбинный, но так как он не применяется на автомобилях, рассматривать его устройство мы не будем.

Главной проблемой современного поршневого двигателя является то, что он обладает максимальной производительностью только в некотором количестве оборотов. К примеру, если взять за основу средний автомобиль, то его максимальная мощность будет достигаться только при 3000 об/мин. Если их количество будет больше, то КПД мотора резко падает. Конечно, современные двигатели имеют и большую мощность, однако общая проблема для них остается до сих пор.

Что представляет собой двигатель AVU?

Двигатели AVU начали выпускаться еще с 80-х годов прошлого века и изначально были предназначены для автомобилей AUDI. Со временем их начали применять и для Фольксвагенов, причем на обеих моделях автомобилей они «прижились» и, поскольку работали без каких-либо сбоев и не требовали серьезных ремонтных работ. Двигатели и по сей день популярны для данных авто, их можно увидеть на современных моделях, например, Пассат Б5 или Golf V. В чем же секрет их долговечности?

Особенности и характеристики

AVU и Golf словно были созданы именно друг для друга. Автомобили с таким мотором подходят для спокойного и уравновешенного водителя, который не гонится за высокими скоростными качествами, а живет по принципу «тише едешь – дальше будешь». Об этом говорит и относительно невысокая мощность моторов линии AVU – от 80 л.с. до 140. Собственно, с такой мощностью особо не погоняешь, все-таки, это 300 «лошадок». Граница износа составляет показатель в 7,0 единиц, компрессия же – 10/12. Крутящий момент от 110 до 150 Нм при 2500об/мин.

Если говорить о топливе, то здесь оптимальной жидкостью для работы двигателя является неэтилированный бензин, имеющий октановое число не ниже 91 в соответствии со стандартом DIN 51 607. В принципе, топливо, которое имеет октановое число выше заданного, вполне может применяться для авто без ограничений, но все же это не дает никаких преимуществ ни по его расходу, ни для мощности движка. Как и остальные моторы с моновпрыском для двигателей AVU характерен повышенный топливный расход, но это компенсируется сполна невероятной надежностью и простоте использования. В двигателях данной линии вы не увидите никаких сложных конструкций исполнения, и это жирный плюс для производителей, которые не стали нагружать водителей громоздкими установками. Собственно, именно поэтому многие водители способны самостоятельно производить мелкий ремонт для мотора в автомобилях, в которых он устанавливается.

Golf и AVU

Немецкая практичность – именно этими словами можно описать применение двигателей AVU для автомобиля Volkswagen Golf V. Вообще, разгон до сотки, который заявлен Фольксвагеном в техпаспорте автомобиля Гольф, имеет значение 15,5 секунд, однако при подборе определенных передаточных чисел КПП данный автомобиль вписывается без каких-либо проблем в плотный автомобильный поток в городских условиях, при этом не создавая дискомфортных ощущений для окружающих. Отличные показатели крутящего момента на валу позволяет водителям Гольфа не перетруждать себя лишними движениями для слишком частого переключения передач.

Вообще по своей природе, двигатели AVU являются низкооборотными моторами, раскручивать их более чем на 4000 оборотов вовсе незачем и не рекомендуется в принципе. Во всем этом заявленном контексте ложкой дегтя в бочке меда выглядит такая характеристика, как обгон на повышенной скорости. Golf вкупе с двигателем AVUможет достичь 170 км/ч, но несмотря на это, автомобиль не имеет возможности резко повысить скорость с 90 до 125 км/ч. Все-таки, собственный вес превышает 1,5 тонны. Но все-таки, такой производительский просчет компенсируется приобретением оптимального топлива по более низкой цене. На исправном автомобиле расход по городу составляет порядка 11л, 7,6 л при скорости движения 120 км/ч и, внимание, 6,2 л при скорости в 90 км/ч.

Типы двигателей AVU

Производители изготавливают моторы линии AVU преимущественно бензиновые, очень мало дизельных двигателей выходит в продажу для автомобилей. Наиболее популярными для автомобилей Фольксваген являются двигатели 1.8. Самым мощным у линейки мотор AVU принято считать двигатель с восемью цилиндрами, имеющий V-образное строение. Его объем составляет 2,5 л.

Однако популярные двигатели AVU являются весьма привередливыми в обслуживании и ремонте. Например, продольная схема способна серьезно усложнить замену ремня ГРМ, а согласно правилам эксплуатации, такую операцию необходимо осуществлять после каждых пройденных 120 000 км. Для того чтобы это сделать, необходимо на некоторых автомобилях полностью разбирать переднюю часть. Поэтому зачастую замена ремня ГРМ сопровождается сменой водяного насоса.

Минусами двигателей AVU, на всех моделях, в основном являются одни и те же показатели, к которым относятся:

- Неполадки в индивидуальных катушках зажигания.

- Потеря степени герметичности при прокладке кожуха механизма смены фаз газораспределения.

- После того, как автомобиль проходит 150 000 км., ресурсы электрогидронатяжителя изменения фаз кончаются.

Еще двигатели, которые имеют объем 2 л, на Пассатах потребляют весьма большое количество топлива. При их покупке обязательно необходимо учитывать, что замена масла должна быть регулярной и использовать для двигателя нужно исключительно качественные его сорта.

Линия AVU

Данная линия силовых агрегатов весьма и весьма широка. Как уже отмечалось, самыми надежными моторами являются 1,8 литровые агрегаты. Небольшое количество версий данных двигателей на вторичном рынке объясняется тем, что при установке таких агрегатов на автомобили D-класса имеют слишком маленький разгон – около 13 секунд. Другие бензиновые агрегаты могли быть оснащены непосредственным впрыском, а более мощные моторы еще и турбиной. Но здесь нужно быть внимательным к своему мотору, поскольку если он начинает издавать громкие грохочащие звуки, то скорее всего, это говорит о том, что пора ехать в сервис и менять ремень ГРМ вместе с гидронатяжителем. И это может случиться гораздо раньше, чем вы пройдете 120 000 км по норме стандарта.

С такими проблемами нельзя тянуть время – если появились первые намеки на поломку – срочно нужно ехать и устранять их! В отсутствии своевременной реакции на такие симптомы неисправностей с ремнем ГРМ можно нарваться и на выход из строя головки блока. В конце гарантийного срока можно также столкнуться с еще менее приятными проблемами – поломке выпускного коллектора, электромагнитного клапана управления турбокомпрессором, помпы, которая совмещена с датчиком температуры и термостатом.

Результат подробного осмотра

В общем и целом можно подвести следующий итог: двигатели AVU должны использоваться в условиях спокойного и размеренного стиля вождения. Если вы любите гонять и резко менять скоростной режим, то в таком случае двигатель легко может выйти из строя, несмотря на то, что имеет отличную степень надежности. Топливо для двигателей AVU нужно не самое дорогое, но качественное. Масло рекомендуется исключительно высших сортов. С использованием таких двигателей водители не смогут обгонять всех на своем пути и быть первыми в конце пути. Однако каждый владелец автомобиля с двигателем AVU на длинной дистанции может быть спокоен – плавная и спокойная езда обеспечит долгие переезды без проблем и происшествия каких-либо неприятностей. Можно резюмировать – покупайте двигатели AVU, но не перенапрягайте их!

Общее устройство двигателя автомобиля, схема работы двигателя внутреннего сгорания (ДВС)

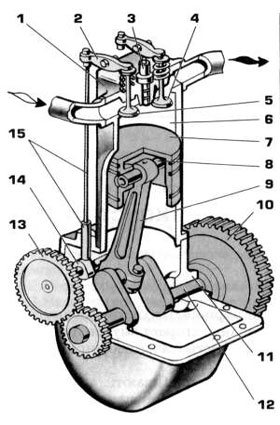

Схема устройства двигателя.

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Механизмы

- кривошипно-шатунный механизм;

- газораспределительный механизм.

История создания [ править | править код ]

Тепловые машины (в основном, паровые) с момента появления отличались большими габаритами и массой, обусловленными применением внешнего сгорания (требовались котлы, конденсаторы, испарители, теплообменники, тендеры, насосы, водяные резервуары и др.), в то же время основная (функциональная) часть паровой машины (поршень и цилиндр) сравнительно невелика[2]. Поэтому мысль изобретателей всё время возвращалась к возможности совмещения топлива с рабочим телом двигателя, позволившего впоследствии значительно уменьшить габариты и вес, интенсифицировать процессы впуска и выпуска рабочего тела. Особенно важны эти отличия на транспорте.

В создание различных ДВС внесли наибольший вклад такие инженеры как Джон Барбер (изобретение газовой турбины в 1791), Роберт Стрит (патент на двигатель на жидком топливе, 1794 год), Филипп Лебон (открытие светильного газа в 1799, первый газовый двигатель в 1801), Франсуа Исаак де Риваз (первый поршневой двигатель, 1807), Жан Этьен Ленуар (газовый двигатель Ленуара, 1860), Николаус Отто (двигатель с искровым зажиганием и сжатием смеси в 1861 году, четырёхтактный двигатель в 1876-м), Рудольф Дизель (двигатель Дизеля на угольной пыли, 1897), Готлиб Даймлер и Вильгельм Майбах, Огнеслав Степанович Костович (бензиновый мотор с карбюратором, 1880-е), Густав Васильевич Тринклер (дизельные двигатели на жидком топливе, 1899), Раймонд Александрович Корейво, Фридрих Артурович Цандер, Вернер фон Браун (реактивные и турбореактивные двигатели, начиная с 1930-х и заканчивая Лунной программой). Таким образом, ДВС развивались с отставанием от паровых машин (так, паровой насос для откачки воды был изобретён Томасом Севери в 1698 году), обусловленным отсутствием подходящего горючего, материалов и технологий. Сама идея ДВС была предложена Христианом Гюйгенсом ещё в 1678 году, в качестве топлива нидерландский учёный предлагал использовать порох[3]. Англичанин Этьен Барбер пытался использовать для этого смесь воздуха с газом, полученным при нагреве древесины[4].Появление целой плеяды разнообразных мощных и лёгких двигателей позволило создать новые, не существовавшие ранее виды транспорта (винтовой и реактивный самолёты, вертолёт, ракету, космический корабль, газотурбоход, судно на воздушной подушке), улучшить экономичность и экологичность корабельных силовых установок и локомотивов. Моторизация привела также к ускорению темпа жизни людей, возникновению целой автомобильной культуры (США); в военном деле дала возможность создать необычайно разрушительные машины смерти (танк, истребитель, бомбардировщик, ракеты с обычной и ядерной боеголовкой, подводную лодку с торпедами и другие).

Простой подбор автозапчастей

Заказать оригинальные запчасти для иномарок в Auto3N можно в два клика. Подберите в быстром и удобном поиске нужные детали, а мы доставим их в любую точку России.

Перейти в каталог

Системы

- охлаждение

- смазка

- питание

- зажигание

- выпуска отработавших газов

Рассмотрим механизмы двигателя подробнее.

Кривошипно-шатунный механизм

Данный механизм предназначен для преобразования возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала двигателя.

В свою очередь, кривошипно-шатунный механизм состоит из:

1) блока цилиндров с картером;

2) головки блока цилиндра;

3) поддона картера двигателя;

6) коленчатого вала;

Преимущества и недостатки ДВС [ править | править код ]

По сравнению с двигателями внешнего сгорания ДВС:

- не имеет дополнительных элементов теплопередачи — топливо само образует рабочее тело;

- компактнее, так как не имеет целого ряда дополнительных агрегатов, часто тяжелых и громоздких (паровой котел, конденсатор пара);

- по этим причинам легче и дешевле (удельная мощность намного выше);

- экономичнее по причине быстрого рабочего процесса с высокой температурой сгорания без дополнительной теплопередачи;

- потребляет топливо, обладающее весьма жёстко заданными параметрами (испаряемостью, температурой вспышки паров, плотностью, теплотой сгорания, октановым или цетановым числом), так как от этих свойств зависит сама работоспособность ДВС;

- не имеет возможности работать по замкнутому циклу (как двигатель Стирлинга), использование внешних источников теплоты и холода невозможно.

- не имеет способности развивать крутящий момент и мощность вне вращения в рабочих режимах, в подавляющем большинстве случаев нуждается в передаче, согласующей выходные параметры ДВС с нагрузкой, и в устройстве, обеспечивающем запуск (в отличие от паровой машины, имеющей максимум момента при трогании от нулевых оборотов).

- практически все виды топлива для ДВС — невозобновляемые ресурсы (газ и нефтепродукты). Исключения (этиловый спирт, биогаз, генераторный газ) используются реже, ввиду снижения выходных характеристик двигателя (крутящего момента, мощности, скорости вращения).

Принцип работы двигателя

Схема работы двигателя.

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

- Впуск топлива;

- Сжатие топлива;

- Сгорание;

- Вывод отработанных газов за пределы камеры сгорания.

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Шатун

Именно шатун соединяет поршень (с помощью поршневого «пальца») с коленчатым валом (с помощью шатунной шейки коленчатого вала). Предназначен для передачи возвратно поступательного движения.

Для того, чтобы снизить износ шатунных шеек коленчатого вала, между ними и шатунами помещаются антифрикционные вкладыши.

Влияние ДВС на экологию, экологические требования к конструкции ДВС [ править | править код ]

В таких вариантах ДВС, как газотурбинные и реактивные, сгорание организовано непрерывно, причём максимальная температура меньше. Поэтому они имеют обычно меньшие выбросы недогоревших углеводородов (по причине меньшей зоны гашения пламени и длительности сгорания) и выбросы окисдов азота (по причине меньшей максимальной температуры). Температура в таких двигателях ограничена теплостойкостью лопаток, сопел, направляющих, и для транспортных двигателей составляет 800..1200 оС[20]. Улучшения экологических показателей, например, ракет, достигают обычно подбором топлив (например, вместо НДМГ и перекиси азота применяют жидкие кислород и водород).

Однако, сотни миллионов регулярно используемых транспортных поршневых двигателей, потребляя ежедневно огромное количество нефтепродуктов[21], дают в сумме большие вредные выбросы. Их разделяют на углеводороды (CH), окись углерода (CO), и окиси азота (NOx). Также ранее использовали этилированный бензин, продукты сгорания которого содержали практически не выводимый из организма человека свинец. Наиболее это сказывается в крупных городах, расположенных в низинах и окруженных возвышенностями: при безветрии в них образуется смог. В настоящее время нормируются не только вредные выбросы, но также выделение транспортным средством углекислого газа и воды (в связи с влиянием на климат).

В первые десятилетия развития автотранспорта этому не уделялось достаточное внимание, поскольку автомобилей было меньше. В дальнейшем производителей обязали соблюдать определённые нормы выбросов, причём с годами они становятся всё строже. Для уменьшения выбросов в принципе возможны три способа:

- Выбор экологически чистого топлива (водород, природный газ) или улучшение традиционного жидкого (бензин и дизтопливо “Евро-5”).

- Изменение параметров цикла двигателя или разработка новых (снижение степени сжатия, расслоение заряда, внутрицилиндровый впрыск, системы компьютерного управления с использованием датчиков кислорода, система Common rail на дизелях, и др.).

- Снижение содержания вредных выбросов с использованием термических (ранее) и каталитических (в настоящее время) нейтрализаторов.

Существующие нормы токсичности в развитых странах требуют обычно применения нескольких способов сразу. При этом обычно ухудшается топливная экономичность как автомобилей, так и всего транспортного (включая нефтеперегонные заводы) комплекса, поскольку оптимумы циклов по экономичности и экологичности у двигателей обычно не совпадают, а изготовление высокоэкологичного топлива требует больше энергии.

В последнее время высказываются серьёзные опасения в отношении дальнейшего применения двигателей на ископаемом топливе (большинство ДВС), в связи с проблемой глобального потепления[22][23].

Маховик

Маховик — зубчатое колесо, предназначенное для: запуска двигателя, соединения двигателя с трансмиссией, передачи крутящего момента с двигателя на коробку передач и стабилизирует работу коленчатого вала.

Уровень развития ДВС как мерило технического прогресса [ править | править код ]

Разработка ДВС нетривиальна, поскольку к цели идёт множество путей. Выбор лучшего (применительно к конкретной области и требованиям) является примером многофакторной оптимизации. Здесь недостаточно интуиции, нужны большие затраты при разработке вариантов, ресурсные испытания. Тенденции развития двигателестроения предоставляют много вариантов дальнейшего развития[24].

Высокие требования к деталям ДВС, сложности технологического порядка (материалы, обработка), производственный цикл (поточность, возможность брака), масштабы производства (миллионы единиц), высокий уровень конкуренции и интеграции мировой экономики, в совокупности позволяют судить об уровне технологии государства по уровню выпускаемых ДВС. Высокоэффективные двигатели не только позволяют создавать экономичный и экологичный транспорт, но и вести независимую разработку в таких областях как военное дело, ракетостроение (в частности, космические программы). Высокотехнологичные производства сами по себе служат центром кристаллизации инженерных сообществ, рождению новых идей. Не случайно, например, конвейерная сборка была впервые внедрена именно на сборке автомобилей, оснащённых ДВС. В свою очередь, поддержание в исправном состоянии и управление многочисленными транспортными средствами также создало множество новых профессий, рабочих мест, методов ведения бизнеса и даже образа жизни (коммивояджеры, путешественники). Не будет преувеличением сказать, что появление ДВС революционизировало весь мир[25].

Источник http://365drive.ru/avtolikbez/chto-takoe-dvs-v-ustrojstve-sovremennogo-avtomobilya.html

Источник http://motorinform.ru/chto-predstavlyaet-soboj-dvigatel-avu/

Источник http://lkard-lk.ru/avtolyubitelyu/obschee-ustroystvo-dvigatelya-avtomobilya-shema-raboty-dvigatelya-vnutrennego-sgoraniya-dvs