Содержание

Инструмент для трансмиссии

Упаковкой выгоднее!

Цена за упаковку 2 шт.: 1 584 р.

Цена за ед. товара: 792 р. 900 р.

Упаковкой выгоднее!

Цена за упаковку 2 шт.: 1 244 р.

Цена за ед. товара: 622 р. 700 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 2 764 р.

Цена за ед. товара: 691 р. 784 р.

В наличии 15 шт

В наличии 12 шт

Упаковкой выгоднее!

Цена за упаковку 2 шт.: 2 094 р.

Цена за ед. товара: 1 047 р. 1150 р.

Упаковкой выгоднее!

Цена за упаковку 2 шт.: 1 644 р.

Цена за ед. товара: 822 р. 932 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 1 168 р.

Цена за ед. товара: 292 р. 331 р.

Вы принимаете условия политики конфиденциальности и пользовательского соглашения каждый раз, когда оставляете свои данные

в любой форме обратной связи на сайте ВсеИнструменты.ру

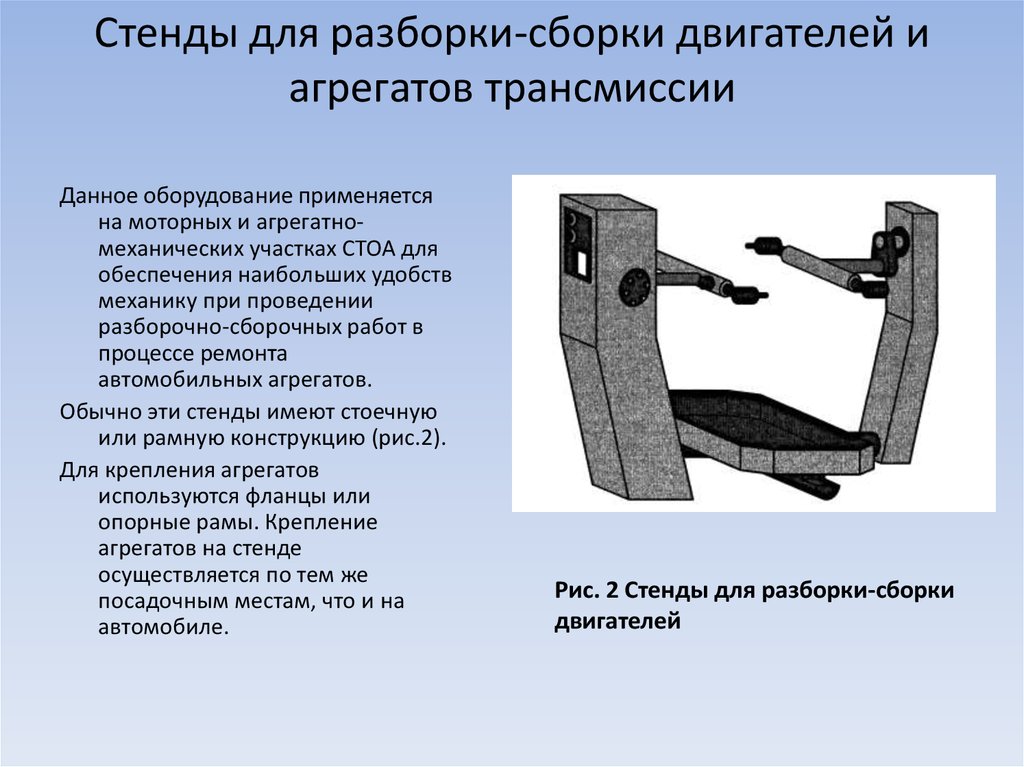

Оборудование для ТО и ремонта агрегатов трансмиссии

Обращаем Ваше внимание, что в соответствии с Федеральным законом N 273-ФЗ «Об образовании в Российской Федерации» в организациях, осуществляющих образовательную деятельность, организовывается обучение и воспитание обучающихся с ОВЗ как совместно с другими обучающимися, так и в отдельных классах или группах.

Техническое обслуживание механической трансмиссии.

Вопросы к изучению:

1. Неисправности агрегатов и механизмов трансмиссии, их причины, признаки и последствия. 2. Способы диагностирования трансмиссии.

3. Перечень работ, выполняемых при различных видах ТО, порядок их выполнения.

4. Порядок выполнения регулировочных работ по агрегатам и механизмам трансмиссии.

5. Работы сопутствующего ремонта, выполняемые при ТО трансмиссии. Применяемое оборудование и инструмент.

6. Безопасные способы ведения работ. Охрана окружающей среды при выполнении заправочно-смазочных работ.

На агрегаты и механизмы трансмиссии (сцепление, карданная передача, коробка передач, раздаточная коробка, главная передача и бортовые редукторы) приходится 10-15 % всех отказов, при этом материальные и трудовые затраты на восстановление их работоспособности составляют 40% всех затрат. Для устранения отказов автоматической трансмиссии (автоматической, полуавтоматической и гидромеханической передач), являющейся наиболее сложным и дорогостоящим агрегатом автомобиля, требуется до 25% материальных и трудовых ресурсов.

На бесступенчатые автоматические коробки передач со стальным гибким ремнем фрикционного зацепления, гидравлическим насосом и системой электронно-гидравлического управления, применяемые на легковых автомобилях с передним приводом и поперечно расположенным двигателем небольшой мощности приходится не более 12-15% всех отказов и неисправностей. Трудозатраты на их устранение значительно больше (до 30%), что связано с высокой трудоемкостью снятия, ремонта и установки данного агрегата.

К неисправностям фрикционного сцепления относятся:

— пробуксовка под нагрузкой (отсутствие свободного хода педали сцепления);

— изнашивание или замасливание фрикционных накладок и ослабление пружин;

— неполное выключение (увеличен свободный ход педали сцепления);- перекос рычажков сцепления, заклинивание или коробление ведомого диска;

— резкое включение (заедание подшипника выключения, поломка демпферных пружин, изнашивание шлицевого соединения первичного вала и муфты ведомого диска);

— нагрев, стуки и посторонний шум (постоянное вращение и разрушение подшипника выключения, ослабление заклепок накладок диска, ослабление рычагов сцепления или неправильное их расположение в одной плоскости).

Неисправностями механической коробки передач, раздаточной

коробки, главной передачи и бортовых редукторов являются:

— самовыключение передачи (из-за разрегулировки деталей привода, изнашивания подшипников, зубьев, шлицов, валов, фиксаторов);

— шумы при переключении (из-за неполного выключения сцепления или неисправностей синхронизаторов);

— повышенная вибрация, повышенный уровень шума, нагрев, большое смещение низкого уровня масла, изнашивания или поломки зубьев зубчатых колес, изнашивания подшипников и их посадочных мест, ослабления креплений и разрегулировки зацепления зубчатых пар;

— подтекания смазочного материала из-за изнашивания уплотнительных манжет и повреждений уплотняющих прокладок.

Неисправности карданной передачи:

— биение вала, изнашивание его шлицевого соединения и шарниров крестовин, (щелчки при трогании автомобиля с места, высокий уровень шума и вибрации во время движения, особенно «накатом»).

— изнашивание шарниров равных угловых скоростей (ШРУС) у автомобилей с передним приводом.

Диагностика трансмиссии осуществляется при проведении технического обслуживания или отказах и неисправностях и состоит в контроле зазоров, переключения передач, уровня шума и вибрации путем испытания автомобиля на стенде с беговыми барабанами.

Величина суммарного углового зазора в трансмиссии и ударные нагрузки, вызывающие колебания, определяет износ деталей. Суммарный угловой зазор увеличивается прямопропорционально пробегу автомобиля, но его величина зависит от условий эксплуатации автомобиля.

Величина предельно допустимого суммарного зазора в трансмиссии приняты для каждой марки автомобиля.

КПД автомобиля и энергия, затрачиваемая на прокручивание трансмиссии, измеряемые на стендах, дают общее представление о техническом состоянии агрегатов. Для определения неисправностей общей диагностики недостаточно, так как некоторые неисправности не оказывают влияния на КПД автомобиля, но существенно влияют на безопасность движения.

Правилами дорожного движения запрещается эксплуатация автомобилей, если не включается или самопроизвольно выключается любая передача в коробке передач, поврежден или имеет место вибрация карданного вала. Поэтому при проведении поэлементной диагностики агрегатов трансмиссии и ходовой части применяют переносные приборы и приспособления, используемые как дополнительное оборудование на постах диагностики и диагностики автомобиля на ходу.

Состояние сцепления контролируют по свободному ходу педали, пробуксовке и полноте включения сцепления, определяемой легкостью включения передач.

Для проверки работоспособности автоматической коробки передач (АКП) применяют следующие методы: контроль давления масла, стендовые испытания, диагностика по кодам неисправностей (для АКП с электронным блоком управления).

Давление масла в магистралях АКП проверяют с помощью контрольного масляного манометра, который поочередно (через специальный переходник) подсоединяют к отверстиям в корпусе гидроклапанов на входе и выходе масляной магистрали. Сравнивая величины давления с рекомендуемыми значениями, делают заключение о техническом состоянии АКП.

Стендовая диагностика АКП проводится посредством тестовых испытаний автомобиля на динамометрическом стенде на определенных скоростных и нагрузочных режимах: разгона, торможения, установившееся движение на всех передачах.

Некоторые зарубежные фирмы применяют упрощенные стендовые проверки для контроля общего технического состояния гидротрансформатора и коробки передач, работоспособность которых определяется по частоте вращения коленчатого вала двигателя без динамометрического стенда. Автомобиль устанавливается на пост с осмотровой канавой для подключения тахометра к ведомому валу АКП, далее отсоединяется контакт кнопки принудительного включения пониженной передачи селектор переключения передач устанавливается в нейтральном положении, включается стояночная тормозная система, к датчику частоты вращения коленчатого вала двигателя подключается тахометр, после чего двигатель прогревается. Для выполнения проверки до упора нажимается педаль тормозной системы, включается низшая передача, и при медленном нажатии на педаль привода дроссельной заслонки увеличивается частота вращения коленчатого вала двигателя до момента его останова (так как автомобиль заторможен). Частота вращения коленчатого вала двигателя и ведомого вала коробки передач фиксируются. Аналогично проверяются и другие передачи. Полученные результаты сравнивают с рекомендуемыми значениями, после чего делается заключение о работоспособности АКП. Если частота вращения коленчатого вала, при которой двигатель заглох, выше рекомендуемой, то АКП проскальзывает, если ниже — заклинивает реактивное колесо гидротрансформатора.

Данный метод диагностики, кроме определения технического состояния АКП, позволяют проводить индивидуальную регулировку системы автоматического управления переключением передач для установки максимально экономичных режимов расхода топлива на известных маршрутах движения автомобиля.

Положительные результаты дает также способ определения моментов переключения передач по скорости при плавном разгоне автомобиля на ненагруженных беговых барабанах динамометрического стенда. Моменты переключения определяются по колебаниям стрелки спидометра.

Контроль изнашивания сопряженных деталей шарниров карданного вала и его шлицов, ШРУС переднеприводных автомобилей определяют визуально по относительному смещению при покачивании. Биение карданного вала (или полуоси со ШРУС) в центре не должно превышать 2 мм.

Величину биения карданного вала определяют с помощью неподвижно закрепленного механического индикатора.

Для грузовых автомобилей угловой зазор главной передачи не должен превышать 60°, коробки передач — 15° и карданного вала — 6°.

Для легковых автомобилей угловой зазор карданной передачи, ШРУС, каждой из передач коробки не должен быть более 5°, главной передачи — 15-20°, а суммарный угловой зазор трансмиссии — 45-50°.

|

Прибор К-428 для определения углового зазора трансмиссии (рис. 1) состоит из динамометрического устройства 2 с захватной скобой, образованной подвижной 4 и неподвижной 3 губками. Захватную скобу устанавливают, например, на полуось или карданный вал, и с помощью подвижной губки, передвигаемой червяком, закрепляют.

Для определения углового зазора через рукоятку 1 прилагается усилие, величина зазора фиксируется с помощью пружинного сигнализатора и стрелки измерителя. Шкала измерителя может поворачиваться на любой угол, что позволяет совмещать нуль шкалы со стрелкой при любом положении прибора на проверяемом объекте.

Прибор КИ-4832 (рис. 2) представляет собой динамометрическую рукоятку, на которой смонтировано в виде небольших тисков устройство для установки люфтомера на карданный вал автомобиля.

Рис. 2. Прибор КИ-4832 для проверки углового зазора трансмиссии: 1 — губка зажима; 2 — вороток; 3 — диск со шкалой; 4 — полукольцо с подкрашенной жидкостью в полиэтиленовой трубке; 5 — стрелка; 6 — шкала динамометрической рукоятки; 7 — динамометрическая рукоятка.

Диск 3 легко вращается вокруг оси. На шкале под прозрачным стеклянным диском имеется кольцо, изготовленное из прозрачной полихлорвиниловой трубки диаметром 6-8 мм. Кольцо герметически закрыто и наполовину заполнено подкрашенной жидкостью. В рабочем положении, когда подвижные губки закреплены на вилке карданного вала, жидкость занимает всю нижнюю половину кольца и является уровнем относительно которого отсчитывают угол поворота карданного вала.

Причем сначала выбирают зазор усилием 10-20 Н/м.

Измеряют угловой зазор только при неработающем двигателе. У грузовиков сначала измеряют суммарный угловой зазор карданной передачи. Для этого устанавливают тормозной механизм стояночной тормозной системы до упора и устанавливают прибор для измерения углового зазора на заднюю вилку кардана. Затем, поворачивая устройством карданный вал в одну сторону, выбирают зазор и устанавливают диск со шкалой так, чтобы уровень жидкости в кольце на диске совпал с нулевой отметкой шкалы. Поворачивая устройство в другую сторону, выбирают зазор и по уровню жидкости определяют его величину.

Устройство для проверки биения карданных валов.

На посту диагностики со стендом для испытаний с беговыми барабанами с помощью прибора КИ-8902А (рис. 3) проверяют карданные валы на радиальное биение. Пускают двигатель автомобиля, установленного ведущими колесами на беговых барабанах, включают первую передачу и поддерживают минимальную частоту вращения коленчатого вала. Прибор с электромагнитом подключают к электросети автомобиля напряжением 12В и закрепляют электромагнит к одной из металлических частей снизу автомобиля так, чтобы головка индикатора находилась по центру и посередине проверяемого карданного вала. Допустимое биение валов автомобилей марки «ГАЗ» — 1,2 мм, марки «ЗИЛ» — 0,8 мм.

Рис. 18.3. Устройство КИ-8902А для проверки биения карданных валов на автомобиле: 1 — электромагнит; 2 — рукоятка; 3 -рычаг; 4 — сухарик; 5 — зажим; 6- корпус; 7- индикатор; 8- крышка.

Суммарный угловой зазор в трансмиссии автомобиля с передним приводом может быть определен при вывешивании одного из передних колес, присоединении динамометра к гайке крепления колеса и установке угломера у колеса.

Устройство для проверки сцепления автомобиля (рис. 4) служит для определения технического состояния сцепления автомобиля. Оно состоит из измерителя усилия и указателя хода педали. Измеритель усилия включает в себя манометр /, датчик 12 с захватом для фиксации на педали сцепления и гибкий шланг 11.

Рис. 4. Устройство для проверки сцепления автомобиля: 1 — манометр; 2 — корпус; 3 — палец; 4 — барабан; 5 — спиральная пружина; 6 — пружина; 7 — винт; 8 — риска; 9 — барабан со шкалой; 10 — металлическая лента; 11 — шланг; 12 – датчик.

Указатель хода педали состоит из свободного сидящего на оси корпуса 2 барабана 4, спиральной пружины 5, металличе ской ленты 10 с крючком, охватывающей барабан 4 и прикрепленной к нему внутренним концом барабана 9 со шкалой, свободно сидящего на ступице барабана 4 и прижатого к нему с помощью пружины 6 и винта 7. Спиральная пружина 5 размещена в углублении барабана 4, внешний конец ее посредством пальца 3 прикреплен к корпусу 2.

Корпус имеет прорезь для выхода внешнего конца металлической ленты 10 и риску для установки нулевого деления шкалы барабана 9.

Манометр с механизмом указателя хода педали размещен в корпусе, укрепляемом на ободе рулевого колеса с помощью направляющей с лапками, передвижной вилки, винта и барашковой гайки.

На динамометрическом стенде создается нагрузка на ведущие колеса автомобиля, соответствующая максимальному крутящему моменту. Нажатием на датчик 12 оператор приводит в движение педаль сцепления. По показаниям приборов определяют свободный ход педали и усилие на преодоление сил трения в приводах сцепления и действия оттяжных пружин. Продолжая перемещать педаль, фиксируют ее усилие и ход, соответствующие началу пробуксовки. По усилию, приложенному к педали, при ее движении от конца свободного хода до начала пробуксовки определяют эффективность действия сцепления, а по величине свободного хода и хода педали до начала пробуксовки дисков — техническое состояние сцепления.

Для диагностики механических и автоматических коробок передач, а также главной передачи автомобилей широкое распространение получил метод, основанный на измерении суммарного углового зазора с помощью специальных приборов — динамометров, создающих момент силы 20-25 Н/м.

Зев динамометрического ключа прибора накладывают на крестовину карданного вала, указатель закрепляют зажимом на шейке отражателя .ведущего вала главной передачи, а шкалу — на фланце заднего моста. Таким образом, производится последовательное измерение угловых зазоров главной передачи (с бортовыми редукторами) и коробки передач с карданным валом, посредством которого сделать заключение об исправности агрегатов и возможности их дальнейшей эксплуатации после выполнения соответствующих регулировок.

Агрегаты трансмиссии можно проверить при движении автомобиля, а также на нагрузочном стенде. В этом случае в зависимости от конструкции стенда сцепление диагностируют на пробуксовку, коробку передач, карданную передачу и задний мост — на степень изнашивания зубчатых зацеплений по характерным звукам.

Более простым методом диагностики трансмиссии является оценка суммарного углового зазора ведущего моста, карданного вала и коробки передач с помощью переносного прибора К-428 (см. рис. 1).

Определение угловых зазоров в зацеплении зубчатых колес всех передач коробки передач. Для этого на автомобиле поочередно включаются передачи, и измеряются угловые зазоры, величина которых состоит из зазора карданной передачи, измеренного ранее, и зазора в коробке передач, последний меньше на величину зазора карданной передачи.

Следующая операция — определение углового зазора главной передачи. Для этого затормаживают задний мост автомобиля и выполняют операции по определению углового зазора карданной передачи.

Время, необходимое для измерения одного зазора с помощью прибора КИ-4832, не превышает 10 с.

Автоматическая коробка передач. Выбор режима движения (рис. 5), согласование режимов работы АКП с блоком управления работой двигателя, включение и переключение соответствующих передач производится автоматически с учетом режимов работы автомобиля и двигателя, а также сигналов электронного блока управления АКП, получающего информацию от датчиков.

В качестве исполнительного устройства переключения передач в АКП используются гидроклапаны, управляемые соленоидами 10, получающими соответствующие сигналы от электронного блока управления 11 для распределения масла в секции выбранных передач. Давление масла в гидравлической системе АКП создается одним или двумя насосами.

Автомобили с АКП оснащаются лампой 12 или специальным диагностическим разъемом, позволяющими считывать из оперативной памяти компьютерного блока коды неисправностей, расшифровка которых выполняется с помощью диагностического прибора 15.

Рис. 5. Схема управления АКП: 1 — сигнал от датчика частоты вращения коленчатого вала; 2 — сигнал от датчика крутящего момента двигателя; 3 — сигнал от датчика положения дроссельной заслонки; 4 — кнопка принудительного включения пониженной передачи; 5 — переключатель режимов движения (Е — экономичный, S — спортивный, W — в затрудненных условиях); 6 — селектор переключения передачи (Р — блокировка АКП, R — передача заднего хода, N — нейтральная передача, D — движение вперед, 1—3 — номера передач); 7 — автоматическая коробка передач; 8 — датчик частоты вращения ведомого вала; 9 — регулятор давления; 10 — соленоиды гидроклапанов; 11 — электронный блок управления; 12 — сигнальная лампа отказов на панели приборов; 13 — сигнал для изменения крутящего момента на коленчатом валу в блоке управления работой двигателя; 14 – разъем; 15 — диагностический прибор.

Техническое обслуживание трансмиссии .

Техническое обслуживание трансмиссии проводят в объеме работ по ЕО, ТО-1, ТО-2.

При ЕО проверяют агрегаты трансмиссии, при трогании автомобиля с места и при переключении передач во время движения. Осматривают состояние и герметичность ведущего моста.

При ТО-1 в дополнение к работам ЕО проверяют и при необходимости регулируют свободный ход педали сцепления, смазывают детали привода пластичной смазкой. Проверяют и подтягивают крепление коробки передач, карданной передачи, раздаточной коробки, картера заднего моста, доливают масло в агрегаты до требуемого уровня, проверяют состояние уплотнений.

При ТО-2 выполняют те же работы, которые входят в ЕО и ТО-1 с обязательной заменой масла в агрегатах в соответствии с картой смазки. Если обнаружатся неисправности в сцеплении, механизм и привод сцепления ремонтируют.

Техническое обслуживание сцеплений.

В процессе эксплуатации автомобиля сцепление регулируют, но перед этим проверяют свободный ход педали сцепления. Для этого используют линейку с делениями и двумя движками. Один конец линейки упирают в пол кабины, а движок совмещают с площадкой педали сцепления. Нажимают на педаль до момента, пока резко возрастет сопротивление при ее перемещении, что и соответствует выборке свободного хода. Это положение отмечается на линейке вторым движком. Расстояние между обоими движками на линейке определяет свободный ход педали.

Регулировку свободного хода педали сцепления при механическом приводе (рис. 18.6) производят изменением длины тяги 2, которая соединяет рычаг оси педали с вилкой выключения.

У большинства грузовых автомобилей эту регулировку выполняют, не разъединяя тягу с деталями привода. Достаточно лишь отвернуть (навернуть) гайку 1 на тяге. При отвертывании гайки свободный ход будет увеличиваться, а при навертывании — уменьшаться.

Рис. 6. Регулировка свободного хода педали сцепления при механическом

приводе: 1 — гайка; 2 — тяга.

На автомобилях марки «МАЗ» регулировка свободного хода педали сцепления проводится так же, как было описано выше, с той лишь разницей, что необходимо разъединять тягу и изменять ее длину, отвертыванием (навертыванием) находящейся на ней вилки.

Регулировка свободного хода педали сцепления при гидроприводе имеет существенные отличия, так как свободный ход педали складывается из хода поршня главного цилиндра, зазоров между толкателем и поршнем главного цилиндра, зазора между упорным подшипником и концами рычагов выключения механизма сцепления.

При ТО привода сцепления автомобиля марки «КамАЗ» (рис. 7) проверяют герметичность привода выключения сцепления. Для чего нажимают на педаль сцепления 1 два-три раза. Сильная утечка воздуха обнаруживается на слух, а слабая — с помощью мыльного раствора.

Особое внимание следует обратить на трубопровод 15. Утечку тормозной жидкости проверяют визуально. При обнаружении негерметичности привода ее устраняют подтяжкой или заменой негерметичных элементов.

Пневматический усилитель закреплен двумя болтами на фланце картера сцепления (делителя) с правой стороны силового агрегата. При нажатии на педаль сцепления давление рабочей жидкости из главного цилиндра передается в пневмоусилитель сцепления и на поршни гидравлического и следящего устройства, которое автоматически изменяет давление воздуха в силовом пневмоцилиндре усилителя пропорционально усилию на педали сцепления.

Проверяют уровень жидкости в бачке гидропривода сцепления, который должен быть на 15-20 мм ниже кромки горловины бачка. При необходимости доливают тормозную жидкость «Нева» или «Томь». Смешивать жидкости различных марок не допускается.

Затем закрепляют пневмоусилитель сцепления, затянув болты его крепления (момент затяжки 90-100 Н/м). При ТО необходимо отрегулировать привод сцепления, проверив и установив свободный ход педали сцепления, свободный ход муфты выключения сцепления и полный ход толкателя пневмоусилителя.

Рис. 7. Механизм привода выключения сцепления автомобиля марки «КамАЗ»: 1 — педаль; 2, 4 — нижний и верхний упоры соответственно; 3 — кронштейн; 5 — рычаг; 6 — эксцентриковый пален; 7 — толкатель поршня; 8 — оттяжная пружина; 9 — главный цилиндр; 10 — гидравлический трубопровод; 7, 12 — передний и задний корпуса пневмоусилителя соответственно; 13 — пробка; 14 — перепускной клапан; 15 — пневматический трубопровод; 16 — защитный чехол; 17 — толкатель поршня пневмоусилителя; 18 — сферическая регулировочная гайка; 19 — редукционный клапан делителя передач.

Свободный ход педали сцепления, соответствующий началу работы главного цилиндра, должен составлять 6 — 15 мм (рис. 8). Измеряют свободный ход педали линейкой с делениями, которую упирают в пол кабины на уровне середины площадки педали. Если свободный ход превышает указанные пределы, регулируют зазор А (рис. 9)

|

между поршнем и толкателем поршня главного цилиндра. Для регулировки педаль сцепления устанавливают в крайнее верхнее положение и, предварительно расшплинтовав и ослабив корончатую гайку 8 (см. рис.8), поворачивают эксцентриковый палец 5, который соединяет верхнюю проушину 4 толкателя с рычагом

Рис. 8. Проверка и регулировка свободного хода педали сцепления: 1 — главный цилиндр сцепления; 2 — ось педали; 3 — рычаг толкателя; 4 — проушина толкателя; 5- эксцентриковый палец; 6- пружина; 7- педаль; 8-корончатая гайка

3 так, чтобы перемещение педали от верхнего упора до момента касания толкателем поршня составило 6-15 мм, после чего затягивают и зашплинтовывают корончатую гайку 8.

Полный ход педали сцепления должен быть 185-195 мм. Его регулируют, изменяя положение расположенного в верхней части педали подвижного упора 4 (см. рис. 7), после чего упор фиксируют контргайкой. Свободный ход муфты выключения сцепления должен составлять 3,2-4,0 мм, что соответствует свободному ходу рычага вала вилки выключения сцепления 4-5 мм (рис. 10).

Свободный ход муфты выключения сцепления проверяют перемещением вручную рычага 2 при предварительно отсоединенной пружине 7. Регулируют свободный ход рычага сферической гайкой 3 толкателя пневмоусилителя, после чего подсоединяют пружину 1 к рычагу 2. Полный ход толкателя пневмоусилителя должен быть не менее 25 мм. При меньшей величине хода не обеспечивается полное выключение сцепления. Полный ход толкателя пневмоусилителя проверяют при нажатии педали сцепления до упора. В случае недостаточного хода толкателя пневмоусилителя еще раз проверяют свободный ход педали сцепления и уровень жидкости в бачке главного цилиндра привода сцепления, при необходимости удаляют воздух из гидросистемы.

Прокачивать гидросистему следует вдвоем. Резиновый защитный колпачок перепускного клапана 14 (см. рис. 7) очищают от пыли и грязи, снимают и надевают на головку клапана резиновый шланг. Свободный конец шланга опускают в стеклянный сосуд объемом 0,5 л, заполненный на V 3 — V 4 высоты рабочей жидкостью. Резко нажав три-четыре раза на педаль сцепления и удерживая педаль в нажатом положении, отвертывают на полтора—один оборот перепускной клапан. О наличии воздуха в гидросистеме свидетельствует выделение пузырьков воздуха из рабочей жидкости, поступающей по шлангу в стеклянный сосуд. После прекращения выхода жидкости при нажатой педали следует завернуть перепускной клапан. При этом необходимо следить за уровнем рабочей жидкости в бачке главного цилиндра, который должен быть не ниже 40 мм от верхнего края бачка.

Рис. 9. Главный цилиндр с бачком: 1 — толкатель поршня; 2 — корпус; 3 — поршень; 4 — корпус бачка; 5 — пробка бачка; А — зазор свободного хода главного цилиндра

Рис. 10. Проверка и регулировка свободного хода рычага вала вилки выключения сцепления: 1 — пружина; 2 — рычаг вала вилки выключения сцепления; 3 — сферическая гайка.

Процедуру повторяют до тех пор, пока не прекратится выделение пузырьков воздуха из рабочей жидкости, поступающей по шлангу в стеклянный сосуд. Далее, завернув до отказа перепускной клапан, снимают с него шланг, надевают защитный колпачок и доливают рабочую жидкость в бачок главного цилиндра до нормального уровня. Слитая тормозная жидкость может быть использована повторно после ее отстоя для полного удаления воздуха и фильтрации. Качество прокачки проверяют по величине полного хода толкателя пневмоусилителя.

Техническое обслуживание коробки передач.

Ежедневно перед выездом проверяют отсутствие подтекания масла (по пятнам на месте стоянки), уровень шума в коробке передач, легкость переключения передач, а на автомобилях с классической схемой компоновки — отсутствие подтекания масла из картера заднего моста.

Через 15 000 км пробега автомобиля проверяют в остывшей коробке передач, а также в картере заднего моста (на автомобилях с классической схемой компоновки) уровень масла и при необходимости доливают масло той же марки. В эти же сроки, а при езде по грязным дорогам через 4000-5000 км пробега автомобиля следует очищать от грязи сапун коробки передач на переднеприводных автомобилях или картера заднего моста на автомобилях с классической схемой компоновки.

Через каждые 60 000 км пробега (для автомобиля ВАЗ-2109 через 75 000 км) заменяют масло в коробке передач и заднем мосту. Масло сливают из разогретой коробки передач или картера заднего моста сразу после поездки.

При замене масла в коробке передач и в заднем мосту надо отвернуть заливную и сливную пробки и выпустить отработавшее масло. Затем необходимо завернуть сливную пробку и залить свежее масло до нижней кромки наливного отверстия.

В картер коробки передач автомобиля ВАЗ-2109 заливают моторное масло, а в картеры коробок передач и задних мостов остальных автомобилей — специальное трансмиссионное масло ТМ-5-18 для гипоидных передач [«ТМ» означает трансмиссионное масло, 5 — группа масла, обозначающая область его применения (гипоидные передачи с контактными напряжениями до 3000 МПа и температурой масла до 150° С с высокоэффективными противозадирными и противоизносными присадками), 18 — класс вязкости масла (температура, при которой динамическая вязкость не превышает 150 Па, не выше 18° С, а кинематическая вязкость при температуре 100 °С составляет 14-24,99 мм 2 /с)]. Аналогами данного масла являются зарубежные масла имеющие в соответствии с международной классификацией маркировку API CL -5, например масла « Spirax ND 90» фирмы « Shell », « Mobilube ND 90» фирмы « Mobil » и др.

При техническом обслуживании коробки передач автомобиля марки «КамАЗ» проверяют затяжку болта 16 (рис.11) крепления рычагов тяг дистанционного привода управления коробкой передач, стяжных болтов 25 регулировочного фланца промежуточной тяги привода и болта 20 крепления фланцев.

При ослаблении стяжных болтов 25 возможно неполное включение передач в результате проворачивания вала промежуточной тяги относительно регулировочного фланца, что требует регулировки рычагов тяг дистанционного привода управления коробкой передач, которую выполняют в следующем порядке. Установив рычаг переключения передач в нейтральное положение, ослабляют стяжные болты 25 регулировочного фланца 9 и отвертывают четыре болта 10 , соединяющие регулировочный фланец с фланцем штока коробки передач.

Навернув на один-два оборота регулировочный фланец на промежуточную тягу 8 , отвертывают контргайки 20 и 23 установочных винтов 19 и 22 , расположенных на опоре рычага переключения передач и на опоре штока коробки передач. Затем завертывают установочный винт 19 до упора его конца в отверстие рычага наконечника 18 и установочный винт 22 до упора его конца в отверстие наконечника штока 24 рычага переключателя. Отвернув регулировочный фланец 9 до соприкосновения его торца с торцом фланца штока 24 рычага переключения по всей плоскости, завертывают четыре болта 10 , соединяя фланцы между собой. Завернув стяжные болты 25 регулировочного фланца 9 , вывертывают на 31 мм установочный винт 19, расположенный на опоре рычага переключения передач, и на 16 мм установочный винт 22, расположенный на опоре штока коробки передач, после чего завертывают контргайки 20 и 23 установочных винтов.

При техническом обслуживании АКП проводится общий контроль технического состояния, проверка уровня и давления масла (замена через 45-60 тыс. км пробега автомобиля в зависимости от модели АКП). При замене масла для слива его остатков следует отсоединить магистраль, идущую к масляному радиатору.

Учитывая, что автоматическая трансмиссия является сложным агрегатом, ее техническое обслуживание выполняется специалистами высокой квалификации, а текущий ремонт проводят в специальных Подразделениях автотранспортных предприятий или на специализированных предприятиях фирменной сети производителей автомобилей.

Рис.11. Привод управления механизмом переключения передач: 1 — кран управления делителем; 2 — опора рычага переключения передач; 3 — переключатель крана; 4 — рычаг переключения передач; 5 — трос крана управления с оплеткой; 6 — передняя тяга управления; 7, 10 — болты; 8 — промежуточная тяга; 9 — стяжной регулировочный фланец; 11 — опора; 12 — уплотнительное кольцо; 13 — втулка шаровой опоры; 14 — пружина; 15 — крышка; 16 — сухарь шаровой опоры; 17 — головка передней тяги управления; 18 — рычаг наконечника; 20 , 23 — контргайки; 19, 22 — установочные винты; 21 — рычаг передней тяги; 24 — шток рычага переключения передач; 25 — болт крепления регулировочного фланца.

Техническое обслуживание карданной передачи.

Ежедневно следует проверять уровень шума, стук и повышенную вибрацию в карданной передаче.

Через каждые 10 000 км пробега автомобиля следует проверять и подтягивать болты и гайки крепления фланцев карданных шарниров и промежуточной опоры карданного вала.

Через 60 000 км пробега следует смазывать консистентной смазкой Фиол-1 или Литол-24 шлицевое соединение карданного вала со стороны эластичной муфты.

Техническое обслуживание привода передних колес

Через каждые 15 000 км пробега автомобиля, а при езде по плохим дорогам чаще, следует очищать от грязи и проверять состояние защитных чехлов шарниров, отсутствие подтеков смазочного материала, а также посторонних шумов и стуков. На переднеприводных автомобилях кроме того, проверяют затяжку болтов крепления внутренних шарниров к фланцу выходного вала дифференциала. Скрученные без повреждения чехлы поправляют. При наличии подтеков смазочного материала в местах крепления защитных чехлов подтягивают хомуты их крепления. Поврежденные хомуты заменяют. Поврежденные чехлы заменяют со снятием и разборкой привода и заменой смазочного материала в шарнире с поврежденным чехлом.

Техническое обслуживание главной передачи и дифференциала

Ежедневно необходимо следить за работой главной передачи на линии. При возвращении с линии следует выяснять причины их возникновения и немедленно решать вопрос о необходимости ремонта.

При проведении ТО-1 выполняют контрольно-осмотровые и крепежные работы, прочищают каналы сапунов, проверяют герметичность соединений картера (при наличии течи масла через уплотнительные манжеты втулки фланца его заменяют), отворачивают пробку маслоналивного отверстия (обычно сбоку, в задней части картера) и проверяют уровень масла (не ранее чем через 5—6 мин после остановки автомобиля, масло должно находиться на уровне нижнего края отверстия). При необходимости следует вставить в отверстие наконечник маслораздаточного пистолета и долить масло (пробку заворачивать сразу не надо, дать стечь возможным излишкам масла). Если подошел срок замены масла, то его полностью заменяют свежим. Масло следует сливать в горячем виде, а затем промыть картер веретенным или любым жидким индустриальным маслом. При сливе масла, если есть пробка дополнительного контрольного отверстия (автомобиль ЗИЛ-4331), ее также следует отвернуть. Для автомобиля ГАЗ-31029 применяется масло ТАд-17и); для автомобилей марки «КамАЗ» — ТСп-15к или ТАп-15В.

В гипоидных передачах нагрузка на зубья зубчатых передач превышает нагрузку в обычных передачах в несколько раз, в картер этих передач заливают исключительно марки масел рекомендуемых заводами-изготовителями, со специальными присадками. В противном случае передача может выйти из строя. Срок замены вышеуказанных марок масел составляет для грузовых автомобилей 30-50 тыс. км, для легковых — до 70 тыс. км пробега автомобиля.

У автомобиля ЗИЛ-4331 маслоналивное отверстие находится с правой стороны картера, а контрольное — в задней крышке картера; маслосливные отверстия всегда находятся в нижней части картера.

Рис. 12. Редуктор и главная двухступенчатая передача: 1 — гайка фланца; 2 — фланец; 3 — регулировочная шайба; 4 — шайба; 5 — стакан подшипников; 6, 7, 14, 31 — болты; 8 — ведущее коническое зубчатое колесо; 9 — крышка; 10 — подшипник промежуточного вала; 11 — ведомое коническое зубчатое колесо; 12, 25 — крышки подшипников промежуточного вала; 13 — крышка; 15 — опорная шайба; 16 — зубчатое колесо полуоси; 17, 24 — ведомое и ведущее зубчатые колеса соответственно; 18 — болт стопора; 19 — стопор; 20 — регулировочная гайка; 21 — левая чашка; 22 — подшипник дифференциала; 23 — картер редуктора; 26, 27,— регулировочные прокладки; 28, 30— подшипники вала ведущего конического зубчатого колеса; 29 — распорная втулка; 32 — манжета.

При обнаружении угловых зазоров, определяемых прибором, показанном на рис. 18.2, отсоединяют карданный вал от фланца ведущего вала главной передачи, расшплинтовывают гайку крепления фланца и подтягивают ее. Момент затяжки гайки: для автомобиля ГАЗ-31029 – 160-200 Н/ м; Затем, покачивая резко фланец вдоль оси вала (на себя — от себя), проверяют — нет ли зазора между коническим подшипником ведущего вала и коническим зубчатым колесом. Для этого обычно используют индикаторную головку с установочным механизмом.

Для определения необходимости регулировки подшипников следует: завернуть гайку 1 (см. рис. 12) фланца до отказа, проверить, свободно ли вращается от руки вал ведущего зубчатого колеса. Если после проверки ощущается осевой зазор вала или вал вращается туго, произвести регулировку подшипников.

Регулировка предварительного натяга подшипников производится путем подбора двух регулировочных шайб 4 из выпускаемых заводом шайб следующих размеров, мм: 2,00—2,02; 2,05—2,07; 2,15-2,17; 2,35-2,37; 2,45-2,47; 2,55-2,57; 2,60-2,62. Момент затяжки гайки крепления фланца 200—250 Н/м.

При затяжке гайки необходимо проворачивать вал ведущего. зубчатого колеса так, чтобы ролики подшипников заняли правильное положение между коническими поверхностями колец подшипников.

Проверка затяжки подшипников конического зубчатого колеса в сборе показана на рис. 13.

Момент, необходимый для проворачивания вала ведущего зубчатого колеса в подшипниках, смазанных маслом, 10-35 Н/м. Если для проворачивания вала ведущего зубчатого колеса требуется меньший или больший момент, надо снова произвести замену шайб и замерить момент проворачивания.

Рис. 13. Проверка затяжки подшипника ведущего зубчатого колеса

и осевого зазора

Необходимо помнить, что эксплуатация с большими зазорами в зацеплении зубчатых колес приводит к усилению ударных нагрузок и поломкам зубьев передачи. При сезонном техническом обслуживании необходимо проверить техническое состояние механизма блокировки дифференциала и качество его работы.

Работы по восстановлению состояния демонтированной с автомобиля трансмиссии выполняются на агрегатном участке АТП или специализированных ремонтных предприятиях. Ремонт агрегатов на АТП в основном состоит в замене изношенных крестовин карданного вала.

Снятые с автомобиля карданные валы и промежуточные опоры доставляются с постов ТО-2 или ТР в агрегатный цех. После мойки и очистки узлов карданной передачи их разбирают, для последующей дефектации, замены изношенных и неисправных деталей.

Разборку карданных шарниров (так же, как и сборку) производят с использо-ванием ручных (реечных или гидравлических) прессов и комплекта технологической оснастки, в которую входят опорные кольца соответствующего диаметра и оправки (выполненные обычно из сравнительно мягких цветных металлов). При явно больших износах и зазорах, когда почти все детали требуют замены, для удаления крестовин из вилок используют самый простой способ — выбивают стаканы вместе с подшипниками из вилок (предварительно вынув отверткой стопорные кольца), с помощью оправок и молотка (рис. 14).

Рис.14. Разборка карданного вала:

1 — оправка; 2- игольчатый подшипник; 3 — крестовина; 4 — уплотнительная манжета;

5 — стакан; 6 — стопорное кольцо; 7- пы льник; 8- кольцо.

В некоторых автомобилях в вилках предусмотрены резьбовые отверстия для установки специального съемника (винтового пресса), при этом процесс разборки-сборки значительно упрощается (рис. 15).

Рис. 15. Разборка карданного шарнира с помощью универсального съемника: а — выпрессовка подшипников из скользящей вилки; б — выпрессовка подшипников из вилки карданного вала; в — разборка карданного вала автомобиля марки «КамАЗ»; 1 — вилка; 2 — установочный болт; 3 — пята; 4 — винт съемника; 5 — поперечина; 6 — стакан; 7 — крестовина

Разборка шарнира производится в два приема. Сначала на опоры устанавливается одна из вилок и подшипники выпрессовываются из сопряженной с ней вилки, которую условно назовем первой (рис.15, а). Затем на специальные скосы опоры устанавливаются шипы крестовины первой вилки (с которой уже выпрессованы подшипники) и выпрессовываются подшипники из второй вилки (рис.15, б).

Для выравнивания и удержания труб карданного вала при работе съемником можно применять подставки.

Универсальный съемник может быть использован и для сборки карданных шарниров. При этом съемный стакан не применяется. Запрессовка подшипников производится плоской частью головки упорного винта при снятых опорах.

Спрессовывать торцовые уплотнения следует с двух смежных шипов, осторожно, чтобы не повредить оставшиеся на двух других шипах вилки торцевые уплотнения. Повторная установка торцевых уплотнений в шарнир недопустима, так как при этом нельзя обеспечить требуемого натяга торцевого уплотнения на посадочном пояске шипа.

В ходе дефектации тщательно проверяют состояние всех деталей — каналы крестовин должны быть чистыми и видны насквозь, шипы крестовин не должны иметь канавок — отпечатков от игл, а износ шипов по диаметру не должен превышать допустимый предел, на шипах не должно быть трещин и сколов.

Иглы подшипника и стаканы (колпачки) не должны быть деформированы. Если у уплотнительных манжет затвердела или повреждена рабочая кромка — они так же подлежат замене. Незначительную погнутость вилок кардана следует устранить на прессе с помощью специальных оправок. Правку погнутых карданных валов в условиях АТП практически не производят, так же, как и их балансировку — для этого требуется специальное оборудование.

В промежуточных опорах обычно меняются изношенные подшипники и разрушенные подушки. Валы с изношенными шлицевыми соединениями также заменяют. Перед сборкой следует проверить наличие игл в подшипниках (не допускается отсутствие хотя бы одной иглы), а перед запрессовкой надо тщательно смазать их трансмиссионным маслом.

Перед сборкой валов шлицевые соединения следует заполнить пластичной водостойкой смазкой, обозначенной в карте смазки данного автомобиля. Шлицевое соединение карданных валов собирают по стрелкам-меткам, нанесенных на сопрягаемые детали. Они должны располагаться на одной прямой.

Необходимость текущего ремонта АКП определяется по результатам диагностики, которые позволяют обоснованно принимать решения о трудоемкости работ, необходимости снятия агрегата с автомобиля и вида ремонта.

Техника безопасности при выполнении работ по техническому обслуживанию

и текущему ремонту трансмиссии

Техническое обслуживание и ремонт автомобиля допускаются при неработающем двигателе, за исключением случаев, когда работа двигателя необходима в соответствии с технологическим процессом технического обслуживания или ремонта. При работах, связанных с провертыванием коленчатого и карданного валов, необходимо дополнительно проверить выключение зажигания для автомобилей с бензиновыми двигателями или перекрытие подачи топлива для автомобилей с дизелем, поставить рычаг переключения передач в нейтральное положение и освободить рычаг стояночной тормозной системы. После выполнения необходимых работ следует затянуть тормозной механизм и вновь включить низшую передачу.

Снимать с автомобиля детали и агрегаты, заполненные жидкостями, следует только после полного их слива. Если снятие агрегатов и деталей сопряжено с большими усилиями следует применять приспособления (съемники). Агрегаты массой более 20 кг (двигатели, коробки передач, задние и передние мосты) снимать, транспортировать и устанавливать необходимо с помощью подъемно-транспортных механизмов, оборудованных приспособлениями (захватами), обеспечивающими полную безопасность работ.

Запрещается поднимать грузы массой, большей, чем допускается для данного подъемного механизма; снимать, устанавливать и транспортировать агрегаты с помощью тросов и канатов без специальных захватов.

Снимать и устанавливать рессоры следует после разгрузки их от массы автомобиля путем установки под шасси (кузов) специальных подставок (козелков).

При работе с высоко расположенными агрегатами (деталями) автомобиля следует применять устойчивые подставки или стремянки, обеспечивающие безопасность работ.

1. Туревский И.С. Техническое обслуживание автомобилей. Книга 1. Техническое обслуживание и текущий ремонт автомобилей: Учебное пособие. — М.: ИД «Форум»: ИНФРА-М, 2007.- 432 с. (стр.305-330).

3. Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонт автомобилей: М.: ИД «ФОРУМ»: ИНФРА-М, 2009. — 352 с.(стр.194

Приспособления и инструменты для ремонта трансмиссии и коробок передач

И профессиональные работники СТО, и обычные водители со стажем, прекрасно знают, что часто бывают ситуации, когда неисправности или недостатки явно видны «на глаз», но устранить их не получается без специального инструмента или приспособления. А стандартные варианты «универсального» инструмента или не дают нужного эффекта, или выливаются в троекратную потерю времени и нервов. Выход, конечно же, только один – применить именно тот, нужный особый ключ, специальную головку, инструмент или именно то специальное приспособление, которые помогут сделать все качественно и быстро. Чаще всего это касается процессов ремонта, монтажа и демонтажа элементов трансмиссии и двигателя. Именно такие некоторые приспособления и такой специальный инструмент мы и предлагаем к продаже в данном разделе. Ассортимент таких инструментов и приспособлений нами постоянно расширяется, чтобы наиболее полно удовлетворять Ваши запросы и нужды.

На данный момент он следующий:

- , Набор для демонтажа/монтажа муфты семискоростной КПП, Приспособление для съёма муфт коробок передач с диаметрами 64-175мм, Специальное устройство для мехатроника семискоростной КПП.

- Заправка маслом различных коробок (масляные ёмкости, приспособления и адаптеры), плюс Комплекты для смены масла вручную или Наборы для ручной заправки АКПП.

- Комплекты для обслуживания сцепления различных брендов, в т. ч. и саморегулирующихся (центровка сцеплений, регулировка, замена, монтаж и демонтаж, универсальный центрователь сцепления, универсальный комплект оправок для монтажа).

- Комплекты ремонтных инструментов для АКПП популярных авто.

- Различные проверочные щупы для масла (в двигателе и в трансмиссиях).

- Проставки для регулирования коробок передач.

- Устройство для установки и снятия сальников.

- Спец.инструменты для демонтажа фрикционных выжимных пружин АКПП и для их монтажа.

- Спец.ключи для шлицевых гаек коробок передач. .

- Другие инструменты и приспособления.

Мы предлагаем приспособления и инструмент для ремонта трансмиссии и коробок передач фирм LICOTA, JTC, KING TONY, NORDBERG и MACTAK. Все приспособления мы проверяем в реальной работе на станциях техобслуживания, поэтому имеем право предложить их Вам как изделия, показывающие прекрасный результат по работе «на износ».

Источник https://www.vseinstrumenti.ru/avtogarazhnoe-oborudovanie/semniki/instrument-dlya-transmissii/

Источник https://infourok.ru/oborudovanie-dlya-to-i-remonta-agregatov-transmissii-5824180.html

Источник https://favorit-tools.ru/category/specyalnyj-instrument/transmission/