Содержание

Общее устройство тракторов и автомобилей

Основные части трактора и автомобиля: двигатель, трансмиссия, ходовая часть, механизмы управления, рабочее и вспомогательное оборудование.

Устройство гусеничного трактора

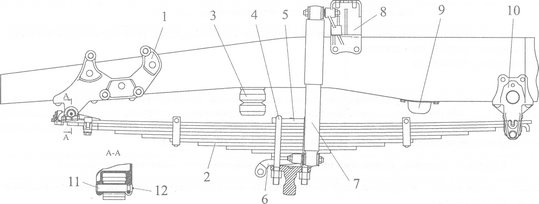

Расположение основных частей и сборочных единиц гусеничного трактора показано на рисунке.

Рисунок. Схема расположения основных частей, механизмов и деталей гусеничного трактора:

1 — двигатель; 2 — гидравлическая навесная система; 3 — прицепное устройство; 4 — ведущее колесо; 5 — планетарный механизм; 6 — конечная передача; 7 — коробка передач; 8 — соединительный вал; 9 — сцепление; 10 — гусеничная цепь; 11 — направляющее колесо; 12 — главная передача.

Двигатель 1 преобразует химическую энергию топлива и атмосферного воздуха во вращательное движение и переносит его к потребителям — ведущим колесам и ВОМ.

Трансмиссия трансформирует вращательное движение, распределяет его и переносит к ведущим колесам (звездочкам гусениц). Трансмиссия состоит из сцепления 9, соединительного вала 8, коробки передач 7, механизмов поворота 5, главной 12 и конечных 6 передач.

Ходовая часть объединяет все сборочные единицы в одно целое и служит для перемещения трактора по опорной поверхности. В состав ходовой части входят остов (рама), подвеска и движитель, включающий в себя ведущие колеса 4 (звездочки), направляющие колеса 11, поддерживающие ролики и гусеничные цепи 10. Движитель взаимодействует с опорной поверхностью (почвой) и преобразует подведенное трансмиссией вращательное движение в поступательное движение трактора.

Механизмы управления, воздействуя на ходовую часть, изменяют траекторию движения трактора, останавливают и удерживают его неподвижно.

Рабочее оборудование трактора состоит из механизма навески 2 с гидроприводом, прицепного устройства 3, ВОМ и приводного шкива. Навесная система предназначена для крепления навесных машин на трактор и управления их работой. С помощью прицепного устройства буксируют различные прицепные машины и транспортные средства. ВОМ используют для приведения в действие рабочих органов агрегатируемых машин.

Вспомогательное оборудование трактора — это кабина с подрессоренным сиденьем, капот, приборы освещения и сигнализации, системы отопления и вентиляции, компрессор и др.

Устройство колесного трактора

Назначение составных частей колесного трактора то же, что у гусеничного.

Рисунок. Схема расположения основных частей, механизмов и деталей колесного трактора:

1 — управляемое колесо; 2 — передний мост; 3 — двигатель; 4 — механизм навески; 5 — ведущее колесо; 6 — конечная передача; 7 — дифференциал; 8 — главная передача; 9 — коробка передач; 10 — сцепление.

Ходовая часть и механизмы управления колесного трактора состоят из остова, переднего моста 2, ведущих 5 и управляемых 1 колес, рулевого управления. Между главной 8 и конечной 6 передачами установлен дифференциал 7.

Устройство автомобиля

Основные части автомобиля — двигатель, шасси и кузов. Принципиальная схема расположения основных частей и механизмов автомобиля мало отличается от схемы их расположения у колесного трактора.

Рисунок. Расположение основных механизмов автомобиля:

1 — направляющее колесо; 2 — передняя подвеска; 3 — сцепление: 4 — коробка передач; 5 — карданная передача; 6 — главная передача; 7 — дифференциал; 8 — задняя подвеска; 9 — ведущее колесо; 10 — рама; 11 — рулевое управление; 12 — двигатель

Вспомогательное оборудование автомобилей — это тягово-сцепное устройство, лебедка, системы отопления и вентиляции, компрессор и др.

Шасси автомобиля состоит из трансмиссии, ходовой части и механизмов управления. На шасси устанавливают кузов для размещения пассажиров или груза.

Компоновочная схема легковых переднеприводных автомобилей отличается от классической тем, что двигатель расположен поперек кузова и ведущими являются передние колеса. Это позволяет уменьшить массу автомобиля, эффективнее использовать его пространство, повысить устойчивость и проходимость.

Рисунок. Схема трансмиссии переднеприводного автомобиля: I — двигатель; II — сцепление; III — коробка передач; IV — главная передача и дифференциал; V — правый и левый приводные валы с шарнирами равных угловых скоростей; VI — ведущие (передние) колеса.

Ремонт ходовой части гусеничных тракторов: устройство и неисправности

Во время длительной эксплуатации спецтехники неизбежно возникают поломки, причем обычно в наиболее нагруженных функциональных узлах. Так, сравнительно часто возникает необходимость провести ремонт ходовой части гусеничных тракторов, поэтому стоит всесторонне рассмотреть те неисправности, которые к этому приводят, и общую технологию починки. Зная факторы риска, провоцирующие выход каретки, цепей и других элементов из строя, вы будете понимать, как их защитить и продлить тем самым время беспроблемного использования машины.

В силу своей конструкции данный вид спецтехники хорошо показывает себя на слабонесущих грунтах и в условиях сложно-пересеченной местности, поэтому важно поддерживать ее в идеальном работоспособном состоянии.

Ходовая часть трактора – что это такое

Это ключевой функциональный узел транспортного средства, обеспечивающий его непосредственное перемещение в пространстве с заданной в рабочем диапазоне скоростью. Фактически это платформа (тележка) с установленными на борту агрегатами, и, помимо уже названной, главной роли, она предназначена для решения еще 3 важных задач:

- поддержка остова со всеми смонтированными и эксплуатируемыми механизмами;

- преобразование вращательного момента (идущего от звездочек или ведущих колес) в поступательное движение;

- генерация силы тяги, достаточной для буксировки прицепов и/или других машин.

Устройство ходовой части гусеничного трактора

Она состоит из 3 частей:

- Остов – выполняет несущую функцию. Это система, соединяющая остальные узлы.

- Движитель – воспринимает от всех установленных агрегатов (а также от трансмиссии) момент нагрузки, который и превращает в поступательное перемещение по заданной траектории.

- Подвеска – соединяет мосты с кузовом (рамой), передает вес спецтехники на почву, смягчает вибрации, удары и толчки, тем самым улучшая плавность хода.

Каждая из этих частей заслуживает более подробного рассмотрения.

Есть три варианта остова:

- Рамный – хребтовой или лонжеронный, то есть из пары продольных балок из стали с поперечинами. Он образует цельную или шарнирно-связанную конструкцию, но обязательно жесткую, прочную, предоставляющую легкий доступ к используемым механизмам.

- Полурамный – получается при соединении корпуса трансмиссии и опорной металлоконструкции в форме буквы «Н». Именно к последней крепится передняя ось движителя. Отличается малым весом (по сравнению с прошлым подвидом) при сохранении достаточной стойкости к нагрузкам и вибрациям.

- Безрамный – создается путем жесткого стыка корпусных элементов силовой передачи и блок-картера, а также, опционально, муфты сцепления и заднего моста. Несколько ограничивает доступ к навешенным на борт агрегатам, поэтому применяется сравнительно редко.

Движитель – конструкционно сложный узел ходовой части гусеничных тракторов, устройство его выглядит следующим образом:

- ведущая звездочка, отвечающая за перемещение, задействует цепь;

- последняя состоит из шарнирно соединенных звеньев и создает замкнутый контур (обвод), огибая поддерживающие ролики, направляющее колесо и опорные катки;

- почвозацепы формируют дорожку для качения спецтехники;

- опорные катки равномерно распределяют действующую силу тяжести по всей поверхности трака;

- ролики выполняют поддерживающую функцию, предотвращая боковое раскачивание;

- натяжной механизм и направляющее колесо задают и сохраняют правильную траекторию перемещения с сохранением должной амортизации.

Такая конструкция движителя обеспечивает ходовому устройству гусеничных машин высокое качество сцепления с грунтом при сравнительно низком давлении на него, а также хорошую проходимость. Отсюда – частота эксплуатации на болотистых или песчаных почвах, на сложно-пересеченных участках. Но есть и недостаток – это меньшая, чем у колесных моделей, скорость, что несколько ограничивает универсальность использования.

Подвеска может быть:

- Эластичная – представляет собой систему рычагов и катков (упругих и попарно составленных в каретку), которые при помощи шарниров присоединены к раме. Помогает траку повторять рельеф поверхности, что способствует повышению плавности движения.

- Полужесткая – это тележка с балками различного диаметра и располагающимися на них элементами. Ее рама сзади подключена к остову, а спереди контактирует с плоской рессорой. Ее конструкция проще, чем у предыдущего варианта (а значит меньше деталей могут выйти из строя), но качество поглощения вибраций хуже.

Основные неисправности ходовой части гусеничного трактора

Прежде чем их подробно рассмотреть, объясним природу их возникновения. Ключевая причина появления и развития дефектов – неравномерность воспринимаемых нагрузок.

Следует учитывать, что функциональные узлы спецтехники эксплуатируются в абразивной среде, зачастую при наличии сухого трения. А те же траки еще и постоянно контактируют с почвой, самой разной твердости и состояния. Добавьте сюда сезонные изменения климата, а также резкие скачки влажности, и получите все предпосылки для интенсивного износа.

Два простых примера:

- У ряда советских моделей (допустим, у того же Т-74) задняя опора в процессе использования испытывает нагрузку в 3 раза серьезнее, чем передняя. Естественно, в таких условиях придется периодически проводить ремонт – в рамках технического обслуживания ходовой части гусеничного трактора.

- Если на эту же машину навесить плуг, при работе ее передние цапфы и втулки будут нагружены на 24 кН, тогда как задние – уже на 41 кН. Понятно, что раньше выйдет из строя.

Еще один фактор риска – температура, ведь ее падение приводит к изменению вязкости масла. Так, уже при -15 0С движение спецтехники с той же скоростью, что при +5 0С, требует в 2,5 раза больших энергозатрат. Сила трения при этом возрастает пропорционально, а значит и износ контактирующих друг с другом деталей ускоряется.

Также стоит помнить, что в процессе постоянного контакта друг с другом детали механически деформируются. Происходит истирание соприкасающихся поверхностей, что приводит к ухудшению качества сцепления.

В качестве примера разнообразия возникающих дефектов – сводная таблица неисправностей заднего моста гусеничного трактора.

| Поломка | Причина появления и развития | Метод устранения |

| Подтекает масло | Повреждение прокладок или уплотнителей. Ослабление крепления составляющих. | Заменяете изношенный элемент. Хорошо (но не излишне сильно) затягиваете болты. |

| АБД не работает | Диски муфты замаслились. Фрикционные накладки износились. | Промываете загрязнившиеся комплектующие или ставите новые вместо отживших свое. |

| Корпус перегревается или шумит | Зазор между коническими шестернями или подшипниками превышает допустимый. Масла недостаточно. | Регулируете расстояние, доводя его до подходящего. Доливаете смазочный материал. |

| При движении по ровной местности спецтехника уходит в сторону | Ослабла пружина, тормозящая солнечную шестерню. Рычаги управления перемещаются не свободно. Накладки тормозных лент изношены. | Заменяете отслужившую деталь/элемент. Регулируете ход до свободного. |

| Плохо выполняется команда поворота | Механизм совершения маневров не настроен должным образом. Накладки остановочных тормозов замаслены или стерты. | Отлаживаете работу устройства управления. Устанавливаете новые комплектующие. |

Ремонт заднего моста гусеничного трактора можно предотвратить, если периодически его осматривать и прослушивать. Регулярные проверки позволяют своевременно выявить и с минимальными последствиями устранить неполадки и ошибки функционирования, затянуть разболтавшиеся гайки крепления, откалибровать подшипники, убрать скапливающиеся подтеки масла. При этом важно заливать смазочный материал не выше метки (контрольного уровня), чтобы он не вытекал через сальники. Далее мы отдельно рассмотрим те случаи, которые встречаются чаще и более критичны.

Поломка каретки подвески

В процессе эксплуатации под воздействием неравномерных нагрузок, у данного элемента развиваются следующие дефекты:

- трещины и сколы по внутренней или наружной поверхности;

- изломы проушин и/или истирание их отверстий;

- преждевременный износ внешних колец конических роликоподшипников и втулок балансиров;

Такие проблемы характерны для многих моделей советского и российского производства, в частности, для Т-150, ДТ-75 и ДТ-75М. Хотя и зарубежная спецтехника, активно используемая на слабых грунтах и в сложно-пересеченной местности в условиях нашего климата, тоже сталкивается с появлением аналогичных повреждений.

Поэтому ремонт кареток гусеничного трактора, в принципе, универсален и заключается в выполнении следующих действий:

- При трещинах зачищаете поверхность возле дефектного участка, укрепляете проушину штифтами (5-6 мм диаметром), загибаете их и завариваете место стыка электродами Э-46, Э-42 (или другими, но с меловой обмазкой).

- При изнашивании технологического отверстия, предназначенного для оси качания, растачиваете место под внутренний балансир, берете подходящую по сечению втулку из стали, запрессовываете ее, привариваете на торцах, просверливаете посадочную точку под клин (сечением в 28 мм). Всю процедуру можно легко произвести при помощи мобильных расточных станков от компании «Сармат».

- При истирании самих втулок – для цапфы поперечных брусьев или для оси качания – просто заменяете поврежденные элементы (так как они уже не подлежат восстановлению).

- При преждевременном износе наружных колец роликоподшипников расширяете технологические отверстия, ставите в них ремонтные втулки большего диаметра.

Поломка гусениц

Они функционируют в самых жестких условиях, так как работают в абразивной среде и при изменениях температуры, и находятся в непосредственном контакте с другими деталями и полотном грунта. Поэтому со временем у них изнашиваются:

- проушины звеньев и пальцы – на участках их сопряжения;

- цевки – в точках их соединения с зубцами ведущей звездочки;

- почвозацепы и беговые дорожки.

Порядок действий здесь зависит от того, что именно вышло из строя. Есть элементы, восстанавливать которые или экономически невыгодно, или небезопасно, так как дальнейшая их эксплуатация может привести к аварии.

Другие виды ремонта гусениц тракторов выполняются в зависимости от характера дефекта. Например, отверстия проушин чинят путем обжатия, подвергая их пластической деформации. Для этого звено помещают в емкость с расплавом солей, нагревают до высокой температуры, после чего обжимают при помощи штампов. В результате происходит перераспределение материала детали с возвращением исходных размеров. Дальше производят закалку, чтобы элемент приобрел достаточную надежность. Параллельно восстанавливаются и поврежденные цевки (в этом преимущество способа).

Еще один метод – заливка жидким металлом:

- В проушине прожигают отверстие – с той стороны, где износ наиболее серьезен, используя угольный электрод или электрическую дугу.

- После чего в полученное посадочное место вставляют втулку и с обеих сторон закрывают ее огнеупорной глиной.

- Параллельно расплавляют сталь, либо с подключением ТВЧ, либо в тиглях, а затем заливают металл в проушину.

- Металл заполняет образовавшиеся полости, остывает и затвердевает, превращается в своего рода вкладыш (или заклепку), позволяющую восстановить исходную форму элемента.

Аналогичными способами проводится и ремонт гусеничных кранов, так как ходовая система у них практически такая же, что и у тракторов, а значит получает похожие повреждения.

Поломка цепей

Чаще всего в процессе эксплуатации, особенно в условиях перегруза спецтехники, возникают следующие дефекты:

- провисание трака из-за проблем с цилиндром натяжителя;

- ослабление качества стыка на участке крепления ведущей звездочки с башмаком;

- критическое изнашивание 20% втулок и более;

- отсутствие заднего хода;

- истирание почвозацепов из-за их постоянного контакта с твердой поверхностью грунта.

Большинство неполадок визуально заметны, что дает возможность исправить их на самых ранних этапах проявления. Однако для собственного успокоения и безопасности работы стоит проводить ультразвуковую дефектоскопию, которая выполняется в рамках технического обслуживания ходовой части колесного трактора или планового ремонта цепи гусеничной машины.

Обнаруженные дефекты исправляются в зависимости от их природы. Так, при провисании трака восстанавливается целостность поверхностей цилиндра натяжителя (путем шлифовки и напайки), а в том случае, если это невозможно или нецелесообразно, проводится замена детали.

Ремонт крепления башмака проводится при наличии трещин глубже 4 см, площади обломов, превышающей 200 квадратных см, или истирании гребней более 3 см. Его форму возвращают к исходной при помощи гидравлического пресса.

Опорные катки и почвозацепы чинятся наплавкой металлов подходящей твердости с последующим выравниванием рельефа до нужного посредством элекроконтактной или токарной обработки.

Технология ремонта гусеничных тракторов

Со стороны она выглядит следующим образом:

- Вы замечаете неисправность и обращаетесь в компанию, занимающуюся профессиональным ремонтом спецтехники.

- Специалисты проводят всестороннюю диагностику и по ее итогам составляют дефектную ведомость, в которую вносят все обнаруженные проблемы и указывают, какие операции необходимо выполнить для их решения.

- Заручившись согласием заказчика, мастера выполняют оговоренные работы – растачивают проушины, наплавляют опорные катки, устраняют цевки и провисания трака, меняют вышедшие из строя элементы – делают все, что можно в цеху.

Внимание, есть детали, которые можно восстановить только в заводских условиях. Например, звенья – их направляют либо непосредственному производителю, либо крупному промышленному предприятию, выпускающему их аналоги.

Также есть детали, которые можно восстановить на месте нахождения спецтехники, без транспортировки в ремонтный цех, если использовать для этого мобильные расточные и наплавочные станки.

Мы постарались как можно подробнее рассмотреть назначение ходовой системы, основные части гусеничного трактора, неисправности, чаще всего возникающие в процессе решения дорожно-транспортных задач. Теперь вы знаете, что делать при поломках, но стоит ли до них доводить? Напоследок хотим дать банальный, но действенный совет: старайтесь не нарушать условия эксплуатации спецтехники и регулярно отправляйте ее на диагностику – это позволит предотвратить развитие многих проблем.

Назначение гусеничного трактора

Трактора

Основное назначение гусеничных тракторов – работа в строительной, сельскохозяйственной отрасли, горнодобывающей сфере и лесном хозяйстве, где необходимо обеспечить наименьшее давление на грунт при большой площади соприкосновения с поверхностью.

В зависимости от конструкции машины на гусеничном ходу делятся на несколько видов:

- пропашные, работающие с различным навесным оборудованием. Отличаются универсальностью и используются в различных сферах хозяйства;

- мини-тракторы, которые нашли применение в сельском хозяйстве;

- промышленные машины, функция которых – основа для установки габаритного навесного оборудования. Такую технику выпускают в базовом и болотном вариантах.

Назначение ходовой части гусеничного трактора

Основное назначение ходовой системы гусеничного трактора – обеспечение движения за счет преобразования крутящего момента от двигателя к колесам и трансформация его в касательную силу тяги, что обеспечивает устойчивость остова. Функциональными элементами ходовой считаются движитель и подвеска. Первый отвечает за передачу крутящего момента, а вторая соединяет движитель и остов.

Назначение движителя гусеничного трактора в отличие от этого же элемента колесных машин – передвижение по промежуточной замкнутой цепи, или гусенице, которая имеет увеличенную площадь сцепления при небольшом давлении всей машины на грунт. Функция такого способа передвижения – снижение сопротивления опорных катков движителя, что значительно повышает тяговые характеристики техники и снижает пробуксовку на мягком покрытии. Это, в свою очередь, обеспечивает меньшую потерю мощности на самопередвижение.

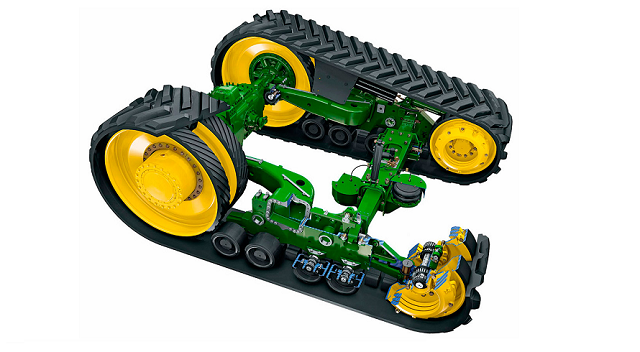

Каждый элемент движителя, как части ходовой гусеничного трактора, имеет свое назначение. При традиционной компоновке движитель состоит из:

- ведущего колеса (1);

- гусеницы (2);

- направляющего колеса (3);

- натяжного и амортизирующего устройства (4);

- опорных (5) и поддерживающих катков (6).

Назначение ведущих колес – перематывание ленты-гусеницы во время движения и создание силы тяги. По расположению они могут быть передними и задними. В сельском хозяйстве и лесопромышленной сфере применяют машины с задним расположением ведущих колес. Основная функция такой компоновки – повышение КПД при малых скоростях до 25 км/ч.

Для техники повышенного тягового класса промышленного назначения применяют конструкцию движителя с высоко поднятыми ведущими колесами. Ее функция – защита от грязи и использование модульной трансмиссии, благодаря которой сокращается время на ТО. При модульной компоновке меняется форма самого движителя с классической на треугольную. Переднее и заднее колесо становятся опорными, за счет чего увеличивается площадь контакта ленты на грунте. Назначение такой функции – повышение тяговых характеристик и проходимости машины.

Движитель гусеничного трактора комплектуется двумя лентами-гусеницами. Они выполняют задачу по созданию большой опорной поверхности. Направляющее колесо, как часть ходовой, выполняет функции:

- обеспечения направления движения гусеницы;

- изменения силы натяжения полотна;

- амортизации во время движения;

- защиты элементов движителя при попадании твердых предметов.

Назначение заднего моста и механизма поворота гусеничных тракторов

Механизм поворота выполняет задачу получения поступательных скоростей необходимых для поворота гусениц. Вторично этот элемент задействован во время торможения. Все это обеспечивает постоянное устойчивое прямолинейное движение машины и плавный переход к криволинейному перемещению при минимальной потере мощности.

Механизм поворота техники на гусеницах – сухие фрикционные многодисковые муфты и планерные механизмы. Они располагаются за задней передачей трактора. На эту часть поступает поток мощности, впоследствии распределяемый между левой и правой гусеницей. В отдельных моделях (Т-150) функцию разворотной системы выполняет коробка передач с гидпроподжимными фрикционными муфтами и тормозами.

Задний мост гусеничных машин обеспечивает передачу крутящего момента от мотора к ведущим колесам, а также поворот трактора на торможении. В систему кроме фрикционных муфт входит главная коническая передача, ленточные тормоза и конечные редукторы с ведущими звездочками.

Особенность этой части трансмиссии, по сравнению с аналогичным комплексом колесных машин, состоит в комплектации механизмом поворота. Его назначение состоит в изменении крутящих моментов, идущих к звездочкам правого и левого движителя (гусеницам). Это меняет поступательную скорость движения машины.

Назначение и преимущество тракторов на гусеничном ходу

Гусеничные ленты дают увеличенное сцепление с грунтом, что повышает проходимость по бездорожью. На такой технике можно выходить в поля сразу после таяния снега или после весенних паводков, на заболоченных местностях. Есть и другие преимущества:

Источник https://ustroistvo-avtomobilya.ru/traktora/obshhee-ustrojstvo-traktorov-i-avtomobilej/

Источник https://stanokcnc.ru/articles/remont-khodovoy-chasti-gusenichnykh-traktorov-ustroystvo-i-neispravnosti/

Источник https://traktorspec.ru/traktora/naznachenie-gusenichnogo-traktora.html