Содержание

Техническое обслуживание системы зажигания. Обслуживание и ремонт бесконтактной системы зажигания То и ремонт зажигания автомобиля

На автомобилях применяются батарейные контактные (классические), контактно- и бесконтактно-транзисторные, а также цифровые системы, по существу являющиеся вариантом автоматического управления транзисторного зажигания для отдельных цилиндров. По статистике, на батарейное зажигание приходится примерно 12% всех отказов и неисправностей, которые в 80% случаев являются также причиной повышения расхода топлива и снижения мощности двигателя; для бесконтактно-транзисторных систем показатели надежности значительно лучше.

Система зажигания предназначена для воспламенения топливно-воздушной смеси бензинового двигателя. Воспламенение смеси происходит от искры, поэтому другое наименование системы — искровая система зажигания, а бензинового двигателя — двигатель с искровым зажиганием (сокращенно — ДсИЗ).

Не смотря на различия в конструкции можно выделить следующее общее устройство системы зажигания:

источник питания (автомобильный генератор и аккумуляторная батарея);

устройство управления накоплением энергии (прерыватель, транзисторный коммутатор, электронный блок управления);

накопитель энергии (катушка зажигания);

устройство распределения энергии по цилиндрам (механический распределитель, электронный блок управления);

Характерными неисправностями системы зажигания являются: разрушение изоляции проводов высокого напряжения и свечей зажигания, нарушение контакта в местах соединений; ослабление пружины подвижного контакта; повышенный люфт валика распределителя; нагар на электродах свечей зажигания; изменение зазора между электродами свечей; межвитковые замыкания (особенно в первичной обмотке) катушки зажигания; неправильная начальная установка угла опережения зажигания; неисправность центробежного и вакуумного регуляторов.

Для диагностирования системы зажигания используют стационарные неавтоматизированные и компьютеризированные мотор-тестеры с электронно-лучевой трубкой, а также переносные электронные автотестеры, достоинством которых является низкая стоимость, приспособленность для условий небольших АТП и СТО в сочетании с широкими функциональными возможностями. В ряде моделей отечественных автомобилей предусмотрен специализированный разъем для подключения мотор-тестеров.

В последнее время все большее применение находят упрощенные цифровые приборы для проверки зазора в контактах прерывателя в комбинации с тахометром и вольтметром с двумя диапазонами измеряемого напряжения: до 20 В и до 0.5-1,0 В (последний используется для измерения напряжения на замкнутых контактах). Более сложные приборы, выполненные на основе микропроцессоров последних разработок, позволяют измерять величину напряжения пробоя и длительность искрового заряда.

Проверку и регулировку угла опережения зажигания проводят следующим образом. При неработающем двигателе производят начальную установку угла по совмещению подвижной и неподвижной меток ВМТ, расположенных на маховике или шкиве привода вентилятора двигателя, однако указанный метод дает погрешность до 5°. Проверку и окончательную регулировку данного угла, а также работу центробежного и вакуумного регуляторов осуществляют на режимах разгона автомобиля или «разгона» двигателя на холостом ходу. В последнем случае полезно использовать вакуумметр, подключаемый через тройник в разрыв соединения вакуумного регулятора с карбюратором, предварительно проверив общую работоспособность регулятора (при снятой крышке распределителя) по перемещению его рабочего органа при создании разряжения внешним вакуумным насосом (соответствие регулировочных характеристик проверяется только при снятом блоке вакуумного регулятора на специальном стенде). Необходимо учитывать, что при правильной регулировке систем включение в работу вакуумного регулятора происходит при углах открытия дроссельной заслонки карбюратора более 6-7° и поэтому на номинальном режиме холостого хода подключенный вакуумметр должен показывать «нулевое» разрежение и рост его величины при открытии дросселя (повышении частоты вращения коленчатого вала). Если этого не наблюдается, как правило, при засорении канала подвода разрежения, то необходимо устранить данный дефект или же произвести регулировку положения дросселя на холостом ходу.

Правильнее проверку угла опережения зажигания проводить на работающем двигателе при помощи стробоскопического устройства. Принцип его работы заключается в том, что если в строго определенные моменты времени относительно угла поворота вращающейся детали освещать ее коротким импульсом света (примерно 0,0002 с), то деталь будет казаться неподвижной. Таким образом, проверяют соответствие измеряемых углов опережения их нормативным значениям намалой, средней и большой частотах вращения коленчатого вала двигателя (с учетом работы вакуумного регулятора). По результатам проверки производят регулировку или замену прерывателя. Снятый прерыватель можно восстанавливать в условиях специализированного участка с использованием для проверки качества восстановления стационарных стендов. В условиях участка эффективны также пескоструйная очистка свечей и проверка их работоспособности при определенном давлении (на специальных приборах).

Инструменты и приспособления

Техническое обслуживание системы зажигания

Возможные неисправности бесконтактной системы зажигания. Их причины и способы устранения

Двигатель не запускается

На коммутатор не поступают импульсы напряжения от бесконтактного датчика:

Обрыв в проводах между датчиком-распределителем зажигания и коммутатором

Неисправен бесконтактный датчик

Проверить датчик с помощью переходного разъема и вольтметра; неисправный датчик заменить

Не поступают импульсы тока на первичную обмотку катушки зажигания:

Обрыв в проводах, соединяющих коммутатор с выключателем или с катушкой зажигания

Проверить провода и их соединения; поврежденные провода заменить

Проверить коммутатор осциллографом; неисправный коммутатор заменить

Не срабатывает выключатель зажигания

Проверить, заменить неисправную контактную часть выключателя зажигания

Не подается высокое напряжение к свечам зажигания:

Неплотно посажены в гнездах, оторвались или окислены наконечники проводов высокого напряжения; провода сильно загрязнены или повреждена их изоляция

Проверить и восстановить соединения, очистить или заменить провода

Износ или повреждение контактного уголька, зависание его в крышке датчика-распределителя зажигания

Проверить и при необходимости заменить контактный уголек

Утечка тока через трещины или прогары в крышке или роторе датчика-распределителя зажигания, через нагар или влагу на внутренней поверхности крышки

Проверить, очистить крышку от влаги и нагара, заменить крышку и ротор, если в них имеются трещины

Перегорание резистора в роторе датчика-распределителя зажигания

Повреждена катушка зажигания

Заменить катушку зажигания

Замаслены электроды свечей зажигания или зазор между ними не соответствует норме

Очистить свечи и отрегулировать зазор между электродами

Повреждены свечи зажигания (трещина на изоляторе)

Заменить свечи новыми

Нарушен порядок присоединения проводов высокого напряжения к выводам крышки датчика-распределителя зажигания

Присоединить провода в порядке зажигания 1-3-4-2

Двигатель работает неустойчиво или глохнет на холостом ходу

Слишком раннее зажигание в цилиндрах двигателя

Проверить, отрегулировать момент зажигания

Большой зазор между электродами свечей зажигания

Проверить, отрегулировать зазор между электродами

Двигатель неравномерно и неустойчиво работает при большой частоте вращения коленчатого вала

Ослабли пружины грузиков регулятора опережения зажигания в датчике-распределителе зажигания

Заменить пружины, проверить работу центробежного регулятора на стенде

Перебои в работе двигателя на всех режимах

Повреждены провода в системе зажигания, ослаблено крепление проводов или окислены их наконечники

Проверить провода и их соединения. Поврежденные провода заменить

Износ электродов или замасливание свечей зажигания, значительный нагар; трещины на изоляторе свечи

Проверить свечи, отрегулировать зазор между электродами, поврежденные свечи заменить

Износ или повреждение контактного уголька в крышке датчика-распределителя зажигания

Заменить контактный уголек

Сильное подгорание центрального контакта ротора датчика-распределителя зажигания

Зачистить центральный контакт

Трещины, загрязнение или прогары в роторе или крышке датчика-распределителя зажигания

Проверить, заменить ротор или крышку

Проверить, отрегулировать момент зажигания

Заедание грузиков регулятора опережения зажигания, ослабление пружин грузиков

Проверить, заменить поврежденные детали

Неисправен коммутатор — форма импульсов на первичной обмотке катушки зажигания не соответствует норме

Проверить коммутатор с помощью осциллографа, неисправный коммутатор заменить

Система зажигания автомобиля служит для обеспечения воспламенения рабочей смеси в цилиндрах карбюраторного двигателя в соответствии с порядком их работы. На карбюраторных двигателях применяют контактную, контактно-транзисторную и бесконтактную системы зажигания.

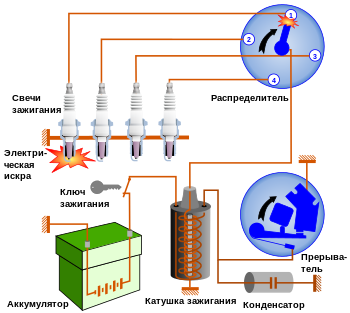

Контактная система зажигания состоит из аккумуляторной батареи, генератора, катушки зажигания, прерывателя-распределителя, искровых свечей зажигания, выключателя зажигания, проводов высокого напряжения и проводов низкого напряжения.

Принцип действия контактной системы заключается в следующем. При включенном зажигании и сомкнутых контактах прерывателя ток от аккумуляторной батареи или генератора поступает на первичную обмотку катушки зажигания, в результате чего образуется магнитное поле. Когда контакты прерывателя размыкаются, ток в первичной обмотке исчезает и исчезает вокруг нее магнитное поле. Исчезающий магнитный поток пересекает витки вторичной и первичной обмоток, вызывая возникновение в каждом из витков электродвижущей силы. Так как на вторичной обмотке количество витков, со единенных между собой последовательно, значительное, общее напряжение на концах достигает 20-24 кВ. Электродвижущая сила вторичной об мотки будет тем выше, чем больше скорость исчезновения магнитного потока. От катушки зажигания по проводам высокого напряжения через распределитель ток высокого напряжения поступает к искровым свечам зажигания, вызывая между электродами свечей искровой разряд, который воспламеняет рабочую смесь.

Принцип действия бесконтактной системы зажигания заключается в следующем. При включенном зажигании и вращающемся коленчатом вале двигателя датчик-распределитель выдает импульсы напряжения на коммутатор, который преобразует их в прерывистые импульсы тока в первичной обмотке катушки зажигания. В момент прерывания тока в первичной обмотке индуктируется ток высокого напряжения во вторичной обмотке. Ток высокого напряжения идет от катушки зажигания по проводу через угольный контакт на пластику ротора и затем через клемму крышки распределителя по проводу высокого напряжения, в наконечнике которого установлен помехоподавительный экран, попадает на соответствующую свечу зажигания рабочую смесь в цилиндре и воспламеняет рабочую смесь в цилиндре.

Бесконтактная система зажигания двигателя включает датчик-распределитель, свечи зажигания, электронный коммутатор, аккумуляторную батарею, генератор, катушку зажигания, провода низкого напряжения, провода высокого напряжения, монтажный блок, выключатель зажигания, штекерный разъем датчика-распределителя, плюсовую клемму катушки зажигания.

Бесконтактная система зажигания повышает надежность из-за отсутствия подвижных контактов необходимости систематической их регулировки зачистки зазоров, а также повышает надежность пуска и работу при разгонах автомобиля благодаря более высокой энергии электрического разряда, который обеспечивает надежное воспламенение рабочей смеси в цилиндрах двигателя независимо от частоты вращения коленчатого вала. Кроме того, одним из преимуществ бесконтактной системы зажигания является отсутствие влияния вибрации биения ротора-распределителя на равномерность момента искрообразования. Важным параметром, определяющим работоспособность системы зажигания, является угол опережения зажигания, который индивидуален для двигателей определенной модели и колеблется от О до 10 градусов.

Проверка основных элементов системы зажигания.

Момент зажигания топливовоздушной смеси в камере сгорания- это момент образования искры между электродами свечи. Установка момента зажигания- это возможность воспламенения смеси при определенном положении поршня относительно верхней мертвой точки (ВМТ).

Так как ориентироваться проще по коленчатому валу (шкиву, маховику), то зажигание до ВМТ (опережения), в ВМТ и за ВМТ (запаздывание) принято оценивать в угловых градусах по коленчатому валу со знаком «+» или «-».

Для проверки на автомобилях ВАЗ момента зажигания имеется шкала в люке картера сцепления и метка на маховике. Одно деление шкалы соответствует 10 поворота коленчатого вала. При совмещении метки на маховике со средним (длинным) делением шкалы поршни первого и четвертого цилиндров находятся в верхней мертвой точке.

Для проверки на автомобиле момента зажигания применяется стробоскоп.

- -соединить зажим «+» стробоскопа с клеммой «+» аккумуляторной батареи,зажим «-» с «-» аккумуляторной батареи, а зажим датчика стробоскопа присоединить к проводу высокого напряжения первого цилиндра;

- -запустить двигатель и направить мигающий поток света стробоскопа в люк картера сцепления; если момент зажигания установлен правильно, то при холостом ходе двигателя метка на маховике должна совпасть с риской картера сцепления согласно начальному углу опережения зажигания данного двигателя.

Для увеличения угла опережения зажигания корпус датчика -распределителя следует повернуть по часовой стрелке, а для уменьшения- против часовой стрелки(если смотреть со стороны крышки датчика-распределителя).

Распределитель зажигания совмещает две функции: распределение искр по цилиндрам двигателя и управление моментом искрообразования по скорости и нагрузке двигателя.

Распределение искр по цилиндрам двигателя осуществляется с помощью крышки распределителя и ротора.

Ротор крепиться в определенном положении, которое обеспечивается выступом внутри. На роторе закреплены центральный и наружный контакты, между ними в углублении находится резистор. Величина сопротивления резистора 5-6кОм.

В центральный контакт упирается подпружиненный угольный электрод, передающий импульсы высокого напряжения от катушки зажигания к ротору. При вращении ротора эти импульсы передаются от наружного контакта ротора к боковым электродам в крышке и далее к свечам зажигания по высоковольтным проводам.

Центральный угольный электрод (контактный уголек) проверяется на подвижность уголька в крышке. В случае заедания (зависания) происходит образование зазора и обгорания центрального контакта ротора и просто сгорания уголька. Износ контактного уголька допускается не более 0,5мм.

Для системы зажигания высокой энергии применяются высоковольтные провода синего цвета с распределенным сопротивлением 2,55 кОм и пробивным напряжением 30кВ

Момент зажигания рабочей смеси характеризуется углом опережения зажигания, который определяется по углу поворота коленчатого вала от момента возникновения электрической искры до положения, при котором поршень находится в верхней мертвой точке. Момент зажигания оказывает большое влияние на мощность и тепловой режим двигателя, удельный расход топлива и токсичность отработавших газов. Если угол опережения зажигания больше оптимального, то зажигание раннее, а если меньше- позднее.

Угол опережения зажигания изменяется в зависимости от частоты вращения коленчатого вала центробежным регулятором. Максимальное значение угла опережения зажигания равно 30-400 по углу поворота коленчатого вала. С увеличением частоты вращения коленчатого вала грузики под действием центробежной силы расходятся, при этом поворачивают ротор в направлении вращения ведущего валика устанавливая, необходимый угол опережения зажигания. Жесткость пружин различна, что обеспечивает требуемую закономерность изменения угла опережения зажигания при изменении частоты вращения коленчатого вала двигателя.

Изменение угла опережения зажигания в зависимости от нагрузки двигателя (степени открытия дроссельной заслонки) осуществляется вакуумным регулятором опережения зажигания. Максимальный угол опережения зажигания составляет 20-240 по углу поворота коленчатого вала.

С увеличением нагрузки двигателя дроссельная заслонка открывается, разряжение в полости регулятора уменьшается, и пружина перемещает влево мембрану и связанную с ней тягу. Тяга поворачивает подвижную пластину и прерыватель в направлении вращения ротора, уменьшая таким образом угол опережения зажигания. О работе вакуумного автомата можно судить по изменению частоты вращения коленчатого вала при перекрытии вакуумного шланга, идущего с карбюратора.

Проверку регуляторов зажигания относят к более «тонким» работам и занимаются этим тогда, когда есть претензии к динамике автомобиля или к расходу топлива при нормальном состоянии систем питания и зажигания, а также ходовой части автомобиля.

На ВАЗ применяется катушка зажигания с разомкнутой магнитной цепью. Сердечник катушки состоит из пластин трансформаторной стали толщиной 0,35мм, изолированных одна от другой. На сердечник надета изолирующая трубка, на которую намотана вторичная обмотка. Каждый слой этой обмотки изолирован кабельной бумагой, а последние слои намотаны с зазором между витками 2-3мм для уменьшения опасности пробоя изоляции.

Первичная обмотка намотана поверх вторичной, что облегчает отвод от нее теплоты. Корпус катушки отштампован из листовой стали. Внутри корпуса установлен наружный магнитопровод из трансформаторной стали. Фарфоровый изолятор и карболитовая крышка предотвращают пробой между сердечником и корпусом катушки. Один конец вторичной обмотки соединен с выводом высокого напряжения, другой конец- с концом первичной обмотки(автотрансформаторная связь обмоток), подведенным к выводам прерывателя-распределителя, другой конец первичной обмотки выведен на клемму + «Б». Диаметр провода для первичной обмотки 0,85мм, а вторичной 0,071мм. Коэффициент трансформации, то есть отношение витков вторичной обмотки к числу витков первичной обмотке равен 90.

В корпус катушки зажигания заливается трансформаторное масло (маслонаполненные катушки). Особенностью таких катушек, применяемых в бесконтактной системе зажигания с регулируемым периодом накопления, является наличие клапана в высоковольтной крышке либо на линии завальцовки, который открывается в том случае, когда давление в катушке превысит допустимое. Срабатывание клапана является аварийным, после его срабатывания катушка восстановлению не подлежит. Наличие аварийного срабатывания катушки предусмотрено в целях безопасности (предотвращение взрыва катушки) при выходе из строя схемы регулирования силы тока в транзисторном коммутаторе бесконтактной системы зажигания.

Основными неисправностями катушки зажигания — является повреждение изоляции первичной и вторичной обмоток (межвитковое замыкание), обрыв обмоток в местах соединения, электрический пробой через изоляцию в начальных витках вторичной обмотки.

Осмотреть катушку. Если на пластмассовой крышке есть сколы, трещины, следы перегрева или вытекания масла, катушку надо заменить.

Проверить сопротивление первичной обмотки катушки. Для этого подсоединить омметр к низковольтным клеммам катушки. При 25 °С сопротивление должно составлять 0,4-0,5 Ом, если сопротивление отличается от указанного, заменить катушку.

Проверить сопротивление вторичной обмотки катушки. Для этого подсоединить омметр к высоковольтной клемме и низковольтной клемме “В” катушки. При 25 °С сопротивление должно составлять 4,5-5,5 кОм, если сопротивление отличается от указанного, заменить катушку.

Проверить сопротивление изоляции на “массу”. Для этого подсоединить омметр к корпусу катушки и поочередно к каждой из клемм. Во всех случаях омметр должен показать сопротивление не менее 50 МОм. Если сопротивление меньше, заменим катушку.

Искровые свечи зажигания

Свеча является важным элементом системы зажигания. От совершенства ее конструкции, правильного ее подбора к двигателю,в значительной мере зависит надежность работы системы зажигания двигателя.

В процессе эксплуатации свеча подвергается комплексному циклическому воздействию механических, термических, химических и электрических нагрузок. Диапазоны изменения этих нагрузок чрезвычайно широки.

Корпус свечи зажигания представляет собой полый стальной болт, имеющий внешнюю резьбовую часть и головку под шестигранный ключ. Внутри корпуса располагается керамический изолятор свечи. Изолятор вместе с уплотнительным кольцом под буртик корпуса вставлен в корпус и специальным способом под высоким давлением закатан и осажен. Внутри изолятора закреплен центральный электрод и выводной болт свечи.

Герметизация центрального электрода и выводного болта осуществлена специальной токопроводящей стекломассой. К корпусу свечи приварен боковой электрод. Центральный электрод и боковой электрод свечи выполнены из жаростойкого хромоникелевого сплава. Уплотнительное кольцо может быть съемным или не съемным.

Температура в камере сгорания колеблется от 70до27000С, а окружающий изолятор свечи воздух в подкапотном пространстве двигателя может иметь температуру от -60 до +1000С.

Из-за неравномерного нагрева отдельных участков свечи в ней возникают тепловые деформации, опасные тем, что в конструкции свечи использованы материалы с различными коэффициентами линейного расширения(металл, керамика). На поверхность свечи, ввернутой в камеру сгорания, действует давление до 10 МПа. Свеча подвергается, кроме того действию импульсов высокого электрического напряжения (до 26кВ) и химическим воздействиям продуктов сгорания.

При работе двигателя вследствие неполного сгорания топлива на поверхности теплового конуса, электродах и стенках камеры свечи образуется нагар, шунтирующий искровой зазор. Утечка тока, а иногда разряд могут происходить по наружной поверхности изолятора, если она загрязнена или покрыта влагой. В процессе работы двигателя зазор в свече увеличивается в среднем на 0,015мм на 1000км пробега автомобиля.

Ремонт распределителя зажигания

1. Снять распределитель зажигания с автомобиля.

2. Отвернуть два винта крепления и снять крышку распределителя. Затем снять бегунок, потянув его вверх.

3. Бегунок с трещинами, следами обгорания, значительным износом или коррозией наружного контакта 1 заменить. Бегунок должен плотно устанавливаться на валик. Это обеспечивается пластинчатой пружиной 2. Бегунок с ослабленной или сломанной пружиной надо заменить. Омметром измерить сопротивление резистора 3, оно должно быть равно 1 кОм. В противном случае заменить бегунок.

4. Снять пылезащитный экран.

5. Отвернуть винт крепления клеммы проводов низкого напряжения и вынуть клемму из корпуса распределителя.

6. Разожмать лапки держателя отверткой и вынуть провод из держателя.

7. Отвернуть два винта крепления опорной пластины датчика Холла.

8. Снять стопорное кольцо со штифта опорной пластины.

9. Отвернуть два винта крепления вакуум-корректора.

10. С помощью отвертки снять тягу вакуум-корректора со штифта опорной пластины.

11. Снять вакуум-корректор.

12. С помощью отвертки приподнять опорную пластину и снять ее.

13. При задирах или значительном износе втулки заменить опорную пластину.

14. Снять стопорное кольцо с валика распределителя, а затем — упорную шайбу.

15. Снять пружинное кольцо, удерживающее штифт крепления муфты.

16. Заменить порванное или потерявшее эластичность уплотнительное кольцо.

17. Выбить штифт крепления муфты с помощью подходящего бородка.

18. Снять муфту привода распределителя и регулировочные шайбы. Заменить муфту с сильно изношенными шипами.

19. Вынуть валик с центробежным регулятором.

20. Осмотреть втулки, в которых вращается валик, с обеих сторон корпуса распределителя. Если есть задиры или значительный износ втулок, заменить корпус в сборе с втулками.

21. С помощью отвертки снять две пружины грузиков со стоек. Чтобы не перепутать пружины при сборке, пометить стойку, к которой крепится малая пружина.

22. Снять ведомую пластину центробежного регулятора с экраном.

23. Грузики центробежного регулятора должны свободно поворачиваться на осях. В противном случае снять стопорные кольца крепления грузиков.

24. Затем снять оба грузика с осей. Прочистить отверстия грузиков и смазать их консистентной смазкой. Заменить валик, если он сильно изношен или имеет задиры.

25. Для замены датчика Холла отвернуть два винта крепления и снять его с опорной пластины. На части распределителей зажигания датчик Холла крепится к опорной пластине с помощью заклепок. В этом случае датчик Холла заменяется в сборе с опорной пластиной.

26. Протереть снаружи и изнутри крышку распределителя. Заменить крышку с трещинами, следами пробоя (очень тонкие трещины), сколами или сильно изношенными контактами. Контактный уголек должен свободно перемещаться внутри крышки. Если контактный уголек имеет сколы, трещины, сильно изношен или пружина уголька сломана, вынуть его с пружиной из крышки и заменить.

27. Собрать распределитель в обратном порядке, смазав предварительно втулки и валик тонким слоем моторного масла.

28. Перед установкой муфты установить бегунок наружным контактом в сторону контакта первого цилиндра в крышке.

29. Затем установить муфту на вал так, чтобы шипы муфты совпали с прорезями на распределительном валу при установленном в ВМТ поршне 1-го цилиндра.

ФГОУ СПО «Омский колледж отраслевых технологий строительства и транспорта»

По дисциплине: «Эксплуатация, техническое обслуживание и ремонт

Тема: «Эксплуатация, техническое обслуживание, диагностика и

ремонт системы зажигания автомобиля ВАЗ — 2112»

Выполнил: студент гр. 948

2. Теоретическая часть

2.2 Техническое обслуживание и диагностика

2.4 Новые технологии

3. Практическая часть

3.1 Расчет производственного участка

3.2 Экспликация оборудования

3.4 технологический процесс ремонта коммутатора

4. Вывод и заключение

5. Список используемой литературы

6.1 Таблицы технических характеристик приборов электрического оборудования соответствующих исправному состоянию

Раньше на всех автомобилях применялась контактная (батарейная) система зажигания, потом ей на смену пришла контактно транзисторная система зажигания. У нее вторичное напряжение было выше, и она работала стабильнее батарейной. Далее появилась бесконтактная система, которая была надежнее в эксплуатации, чем предыдущие системы и проще в обслуживании. Но в настоящее время применяют более совершенную систему управления двигателем, где все через датчики управляется бортовым компьютером. Это более точная система на данный момент времени. Теперь некоторые детали и аппараты системы уже не подлежат ремонту и восстановлению, а заменяются. Количество аппаратов проходящих техническое обслуживание (ТО) уменьшилось. С появлением системы управления двигателем процент неисправностей, приходящийся на систему зажигания, уменьшился в три раза.

Чтобы провести полное ТО и ремонт в батарейной системе зажигания потребуется очень много времени, так как в ней все аппараты подлежат обслуживанию, а на обслуживание каждого аппарата требуется выполнить около двух десятков операций. В контактно – транзисторной системе уже проводится меньше операций для проведения ТО, в бесконтактной же вовсе некоторые аппараты не проходят ТО и за счет этого время на обслуживание системы значительно уменьшается. В системе управления двигателем не имеется подвижных деталей и поэтому здесь не проводится обслуживание, а так же не регулируется, так как здесь зажиганием управляет контроллер.

2. Теоретическая часть

2.1 Эксплуатация

Система зажигания характеризуется наличием работоспособного состояния, в котором она выполняет заданные функции с параметрами, значения которых соответствуют номативно-технической и конструкторской документациям, предотказного состояния, когда параметры технического состояния достигают своих предельных значений, или состояние отказа. Иногда понятие работоспособности заменяют понятием исправности, которое более широко характеризует состояние системы, при котором они удовлетворяют всем требованиям номативно-технической и конструкторской документаций.

Наибольшего ухода требует прерыватель-распределитель, так как его трущиеся детали подвержены износу и нуждаются в систематическом смазывании.

Визуально определяют загрязненность крышки распределителя и посадку высоковольтных проводов в гнездах выводов. Неплотная посадка проводов и загрязнения могут привести к поверхностному разрушению или пробою изоляции крышки.

В процессе эксплуатации на поверхности крышек прерывателя-распределителя, катушки зажигания и на изоляции высоковольтных проводов появляются небольшие трещины. Через них при попадании пыли, грязи, влаги происходит утечка тока. Это, во-первых, снижает напряжение, двигатель начинает работать с перебоями, а в сырую погоду возможен полный отказ всей системы зажигания. Во-вторых, постоянное «проскальзывание» искр по поверхности крышек и проводов может привести к их пробою и полному выходу из строя. Поэтому следует хотя бы раз в месяц проверять чистоту крышек и проводов. А примерно раз в три года целесообразно менять весь комплект высоковольтных проводов и наконечников.

Неправильная установка зажигания снижает мощность, экономичность и ухудшает устойчивость и приемистость работы двигателя. Потеря упругости пружин центробежного регулятора вследствие усталости металла или поломка одной из его пружин резко увеличивает угол опережения зажигания на малых и средних режимах работы. В результате появляются детонационные стуки в двигателе (особенно при движении груженого автомобиля на малой скорости). Угол опережения зажигания увеличивается и при увеличении зазора между контактами прерывателя.

Нарушение герметичности вакуумного регулятора из-за повреждения диафрагмы или прокладки под штуцером, трещины в крышке или неплотного соединения трубопровода снижает разрежение. Тогда при изменении нагрузки угол опережения зажигания не изменяется, что снижает экономичность двигателя.

2.2 ТО и диагностика

ТО прерывателя-распределителя

Прерыватель-распределитель бесконтактной системы зажигания, не снимая с автомобиля, необходимо очистить от пыли, грязи и масла снаружи. Снять крышку, очистить внутреннюю поверхность она не должна иметь трещин и следов пробоя изоляции; посмотреть контакты; смазать подшипники, уплотнительную муфту; проверить работу автоматов опережения зажигания и угол замкнутого состояния контактов. Внутреннюю поверхность крышки следует протирать чистой ветошью, смоченной бензином. Так же проверяют его надежное крепление к двигателю.

Для смазывания подшипников поворачивают на один-два оборота крышку пресс-масленки на корпусе распределителя.

Все распределители через каждые 45-50 тыс. км пробега автомобиля (при очередном ТО-2) снимают с автомобиля для проведения углубленного технического обслуживания. Кроме перечисленных операций разбирают и осматривают подшипник подвижною диска. Внешняя обойма подшипника подвижного диска должна легко проворачиваться относительно внутренней обоймы. При замене смазочного материала необходимо промыть подшипник в керосине. Для смазывания рекомендуется приманять Литол-24 или ЦИАТИМ-201, -202, -221.

При углубленном техническом обслуживании проверяется натяжение пружины рычажка прерывателя, величина сопротивления помехоподавительных резисторов, угол замкнутого состояния контактов, асинхронизм, бесперебойность искрообразования, характеристики центробежного и вакуумного регуляторов. При углубленном техническом обслуживании определяются изменения характеристик и параметров распределителей, которые приводят к ухудшению работы двигателя и не могут быть определены (не ощущаются) водителем при работе автомобиля. В случае расхождения данных, полученных при проверке, с данными технических условий, регулируют или заменяют изношенные детали и узлы. Проверку распределителей, снятых с автомобиля, производят на стендах СПЗ-8, СПЗ-12, СП-38М или КИ-968.

ТО свечей зажигания

Свечи зажигания подвергают проверке при каждом ТО-2. Вывертывание и ввертывание свечи зажигания производят специальным свечным ключом, предварительно очистив ее гнездо и поверхность от грязи и окалины, чтобы не засорить камеру сгорания двигателя. Тепловой конус свечи зажигания очищают с помощью пескоструйного прибора типа Э203.О, а после очистки и регулирования зазора проверяют свечу на герметичность и бесперебойность искрообразования на приборе типа Э203.П. . Исправная свеча должна быть сухой, без нагара на изоляторе, а цвет нижней части изолятора – красновато-коричневый. Цвет искры у исправной системы – белый с голубым оттенком.

ТО транзисторного коммутатора

При каждом обслуживании транзисторный коммутатор протирают от пыли, грязи и масла, для того, чтобы не уменьшать теплоотдачу выходного транзистора. А так же проверяют надежность крепления коммутатор к кузову автомобиля и всех его соединений.

ТО высоковольтных проводов

Высоковольтные провода так же протирают от пыли, грязи и масла ветошью смоченной бензином. Так как грязь, скапливаемая на проводах, может привести к их пробою. Проверяют целостность изоляции проводов, а так их посадку в выводах прерывателя-распределителя и на свечах зажигания.

ТО катушки зажигания

Катушку зажигания, впрочем, как и все остальные элементы системы зажигания, протирают от пыли и грязи. Так же осматривают крышку катушки на механические повреждения (сколы трещины и т.д.). Проверяют надежность всех соединений на клеммах, центрального провода и крепление самой катушки к кузову

Диагностика прерывателя-распределителя

Проверяют работоспособность центробежного регулятора опережения зажигания как руками (кулачек должен прокручиваться без заеданий) так и стробоскопом, при необходимости регулируют натяжение пружин регулятора. Проверяют работоспособность пружины мембраны в вакуумном регуляторе опережения зажигания. Измеряют сопротивление помехоподавительного резистора, которое должно составлять 7-14 Ом.

Диагностика свечей зажигания

Если в свечу встроен помехоподавляющий резистор, то проверяют его сопротивление, которое должно составлять около 5 кОм. Работоспособность свечи зажигания проверяют на стенде Э203.

Диагностика транзисторного коммутатора

Транзисторный коммутатор диагностируется на стенде СП-38М. Высоковольтный провод от катушки зажигания вводять в центральный ввод крышки распределителя, установленного на стенде, а высоковольтные провода стенда — в боковые выводы крышки распределителя. Клемму «М» транзисторного коммутатора и корпус катушки тщательно соединяют с корпусом стенда. Прерыватель-распределитель, установленный на стенде, не должен иметь конденсатора. Рукоятку переключателя 14 устанавливают в положение «Состояние изоляции распределителя». Рукояткой 26 создают частоту вращения вала электродвигателя, соответствующую максимальной частоте вращения валика прерывателя. Ручкой 16 устанавливают зазор в разряднике, равный 10мм.

Диагностика высоковольтных проводов

Проверяют сопротивление высоковольтных проводов, оно должно составлять 13х10 -3 Ом/м.

Диагностика катушки зажигания

Проверка катушки зажигания. Зажимы «ВК-Б» и «Р» проверяемой катушки зажигания подключают проводами к штепсельной розетке 21. Высоковольтным проводом соединяют центральный вывод катушки зажигания с центральным выводом крышки прерывателя-распределителя, установленного на стенде. Вставляют высоковольтные провода 29 в боковые выводы крышки распределителя. Переключатель 14 устанавливают в положение «Состояние изоляции распределителя». Включают электродвигатель стенда и наблюдают за свечением лампы индикатора 8, включенной последовательно в цепь первичной обмотки проверяемой катушки зажигания. Отсутствие свечения свидетельствует об обрыве первичной обмотки катушки зажигания или дополнительного резистора.

Рукояткой 26 устанавливают максимальную частоту вращения вала электродвигателя. Ручкой 16 устанавливают зазор между остриями искрового разрядника 4 (7 мм), проверяют зазор по шкале 17, нажимают на кнопку 9 и наблюдают за характером искрообразования в разряднике. Катушка зажигания считается исправной, если искрообразование в разряднике будет бесперебойным.

Так же катушку зажигания можно проверить с помощью омметра. Сопротивление на первичной обмотке должно составлять 0,05-3,3 Ом, а на вторичной более 10 кОм.

2.3 Ремонт

Ремонт прерывателя-распределителя

Изношенные поверхности валов прерывателя-распределителя восстанавливают путем металлизации (хромирование, осталивание) с последующей шлифовкой, после восстановления вала распределителя в корпус прерывателя-распределителя вставляются втулки взамен изношенным. Затем происходит развертывание втулок под диаметр восстановленных размеров вала

Биение вала прерывателя-распределителя устраняют путем правки его на свинцовой плите или деревянном бруске, при этом биение допускается в пределах 0,04мм.

Хвостовую часть прерывателя восстанавливают путем наплавки высокоуглеродистой сталью с последующей термообработкой. Закаленность должна быть в пределах 48-52 ед. HRC.

Ремонт транзисторного коммутатора

К ремонтируемым транзисторным коммутаторам относятся коммутаторы типов 36.3734 и 3620.3734, которые выполнены на дискретных элементах, расположенных в металлическом корпусе.

Разборка таких изделий осуществляется с помощью отвертки, пинцета и паяльника для отпайки проводников от разъема. По завершении отпайки плату с радиокомпонентами извлекают из корпуса и с помощью омметра или мультиметра определяют дефекты. Эти электронные блоки и транзисторный коммутатор можно диагностировать с применением специально собранных испытательных схем, в состав которых входят стабилизированный источник постоянного тока с внутренним сопротивлением не более 0,03 Ом при максимальной силе тока нагрузки 10 А, амперметры, вольтметр и генератор сигналов типа Г6-15 или Г6-26. Изучая с помощью осциллографа переходные процессы в транзисторном коммутаторе, определяют его работоспособность и все функции управления: регулирование продолжительности открытого состояния и ограничение силы тока выходного транзистора, выключение его при прекращении управляющего сигнала на входе и т. д.

Основные операции ремонта заключаются в выпаивании отказавших элементов, установке и припайке новых элементов с последующей лакировкой.

После ремонта электронные блоки и транзисторный коммутатор испытывают в соответствии с техническими условиями на специальных стендах. Испытания электронных изделий производят с применением осциллографических методов измерения рабочих процессов.

2.4 Новые технологии

Системы управления двигателем управляет работой двигателя за счет контроллера и датчиков. В данной системе заданные параметры не корректируются в процессе работы двигателя.

В более совершенной же микропроцессорной системе всем управляет не контроллер, а микропроцессор. Он анализирует сигналы, поступающие с датчиков, и корректирует те параметры, которые необходимы для более стабильной и экономичной работы двигателя.

3. Практическая часть

3.1 Расчет производственного участка

S – площадь производственного участка

Sоб – площадь оборудования в плане

k – коэффициент расстановки

3.2 Экспликация оборудования

Верстак с тисами

Шкаф для хранения приборов

Стенд для проверки системы зажигания

Стенд для проверки свечей зажигания

Прибор для проверки и регулировки фар

3.3 Технологическая карта

Замена выходного транзистора

Подготовка инструмента к работе

Паяльник должен быть хорошо прогрет.

Выпаивание отказавшего транзистора

Подготовка места под новый транзистор

В месте пайки не должно быть лишнего припоя на плате, тран-зистор должен свободно входить в отверстия

Припаивание нового транзистора

Транзистор должен быть хорошо припаян и не шататься.

Расчет времени

Тшт = То + Тв + Т обсл + Тп

Тш – время, затрачиваемое на ремонт одной единицы.

То – время, на протяжении которого происходит выполнение операции.

Тв – время, затрачиваемое на выполнение действий, обеспечивающих выполнение основной работы и повторяющихся при ремонте.

Тобсл – время организационного обслуживания рабочего места (4-6% от Топ ).

Тп – время на личные надобности и отдых (4-6% от Топ ).

Топ = То + Тв

То = 1,2 мин

Топ = 3,2 мин

Тобсл = 0,2 мин

Тп = 0,2 мин

Тшт = 1,2 + 2 + 0,2 + 0,2 = 3,6 мин

3.4 Технологический процесс ремонта транзисторного коммутатора

Сначала подключаем диагностический комплекс «Автомастер Ам-1» к автомобилю и проверяем всю систему в целом (первичную цепь, прерыватель, опережение и вторичную цепь).

В режиме первичная цепь мы определяем напряжение на катушке зажигания и контактах, так же можем посмотреть осциллограмму работы первичной цепи.

В режиме опережение мы проверяем угол опережения зажигания, для этого используем стробоскоп.

В режиме прерыватель проверяем работоспособность вакуумного и центробежного регуляторов опережения зажигания.

В режиме вторичная цепь проверяем напряжение во вторичной цепи, максимальное и минимальное напряжение пробоя, длительность горения дуги.

Если в процессе диагностики выявляются несоответствия выданных параметров с технически требованиями, то систему снимают с автомобиля и проверяют каждый аппарат системы по отдельности на стенде СПЗ-8.

Для проверки транзисторного коммутатора собирают схеме, состоящую из тестируемого коммутатора, заведомо исправной катушки зажигания, сопротивления и источника питания.

Коммутатор должен обеспечивать формирование выходного сигнала, который достаточен для накопления энергии в катушке зажигания и пробоя искрового промежутка.

Если транзисторный коммутатор неисправен, то его несут на верстак для последующего ремонта. Сначала его разбирают. Затем осматривают, если повреждений визуально не видно, то тогда каждый элемент проверяют по отдельности.

После устранения неисправности его собирают и вновь тестируют на стенде, после чего коммутатор устанавливают на автомобиль.

4. Заключение

В данном курсовом проекте, на мой взгляд, все разделы освещены достаточно хорошо. Но информация не полная. Ее не хватает для того чтоб сделать полное заключение обо всех достоинствах и недостатков данной системы.

В процессе модернизации системы зажигания, процент неисправностей приходящихся на нее уменьшился. Удалось добиться стабильной работы системы. С усовершенствованием системы параметры, которые нужно было постоянно контролировать и регулировать теперь контролирует микропроцессор.

Так же удалось избавиться от многих ремонтных операций прерывателя-распределителя, точнее на 1/3.

Я думаю, что технологический процесс будет двигаться в ту сторону, чтобы снижать вторичное напряжение для того, чтобы снизить потребление энергии аккумуляторной батареи. Уменьшать габариты узлов деталей и аппаратов и применять более дешевые материалы.

5. Список используемой литературы

1. Ю. П. Чижков «Электрооборудование автомобилей» курс лекций часть1 «Машиностроение» 2003г.

2. И. С. Туревский «Электрооборудование автомобилей» Москва 2003г.

3. М.Н. Фесенко.- Теория, конструкция и расчет автотракторного электрооборудования.-М.: Машиностроение, 1979.

4. Ю.П. Чижков, С.В. Акимов.-Электрооборудование автомобилей.Учебник для ВУЗов.-М.: Издательство «За рулем», 1999.

5. В.Е.Ютт.- Электрооборудование автомобилей: Учеб.для студентов ВУЗов.- М,: Транспорт, 1995.

6. Ю.Л. Тимофеев, Н.М. Ильин, Г.Л. Тимофеев. Электрооборудование автомобилей: устранение и предупреждение неисправностей.-М.: Транспорт, 1994.

7. И.С. Туревский, В.Б. Соколов, Ю.Н.Калинин. Электрооборудование автомобилей: Учебное пособие.-М.: ФОРУМ: ИНФРА-М, 2003.

8. Н.И. Курзуков, В.М. Ягнятинский.- Стартерные аккумуляторные батареи: Устройство, эксплуатация, ремонт.-М.: Транспорт, 1994.

9. С.В. Акимов, А.В. Акимов.- Автомобильные генераторные установки. – М.: Транспорт, 1995.

10. Ютт В.Е. «Электрооборудование автомобилей» – М: Транспорт, 2000

11. Квайо С.М. «Пусковые качества и системы пуска автотракторных двигателей» — М: Машиностроение, 1990

12. Железко Б.Е. «Расчет и конструирование автотракторных двигателей» — М: Высшая школа, 1987

6. Приложения

6.1 Таблицы технических характеристик приборов электрического оборудования соответствующих исправному состоянию

6.2 Электрические схемы проверки приборов на исправное состояние

Проверка сопротивления первичной обмотки катушки зажигания

Проверка сопротивления вторичной обмотки катушки зажигания

Проверка транзисторного коммутатора

При нормальной эксплуатации автомобиля и периодическом его обслуживании система зажигания не доставляет водителю больших хлопот. Но некоторые водители вообще забывают о том, что кроме пепельницы и магнитолы в автомобиле есть еще и многострадальный двигатель, и в частности его система зажигания.

Наступает момент, и машина «говорит» водителю о том, что у нее тоже есть «нервы и предел терпения». Двигатель начинает фыркать и дымить, глохнуть и не заводиться. Это могут быть крупные поломки или мелкие неисправности в системах и механизмах двигателя, но, как правило, проблема кроется всего лишь в нарушенных регулировках и соединениях.

Так как мы уже знаем, что «электроника – это наука о контактах», то в первую очередь необходимо следить за чистотой и надежностью электрических соединений. Поэтому при эксплуатации автомобиля иногда приходится зачищать клеммы проводов и штекерные разъемы.

Периодически следует контролировать зазор в контактах прерывателя (рис. 21)и при необходимости его регулировать. Если зазор в контактах прерывателя больше нормы (0,35–0,45 мм), то наблюдается неустойчивая работа двигателя на больших оборотах. Если меньше – неустойчивая работа на оборотах холостого хода. Все это происходит по причине того, что нарушенный зазор меняет время замкнутого состояния контактов. А это уже влияет и на мощность искры, проскакивающей между электродами свечи, и на сам момент ее возникновения в цилиндре (опережение зажигания).

К сожалению, качество нашего бензина нередко оставляет желать лучшего. Поэтому, если сегодня вы заправили свой автомобиль не очень качественным бензином, то в следующий раз он может оказаться еще хуже. Естественно, это не может не влиять на качество приготавливаемой карбюратором горючей смеси и процесс ее сгорания в цилиндре. В таких случаях, чтобы двигатель безотказно продолжал выполнять свою работу, необходимо подстраивать систему зажигания под «сегодняшний» бензин.

Если первоначальный угол опережения зажигания не соответствует оптимальному, то можно наблюдать и ощущать следующие явления.

Угол опережения зажигания слишком велик (раннее зажигание):

– затрудненный запуск холодного двигателя;

– «хлопки» в карбюраторе (обычно хорошо слышны из-под капота при попытках запуска двигателя);

– потеря мощности двигателя (машина плохо «тянет»);

– перегрев двигателя (индикатор температуры охлаждающей жидкости активно стремится к красному сектору);

– повышенное содержание вредных веществ в выхлопных газах.

Угол опережения зажигания меньше нормы (позднее зажигание):

– «выстрелы» в глушителе;

– потеря мощности двигателя;

Короче говоря, при неправильно выставленном зажигании двигатель хочет «умереть», а машина не хочет ехать. Перечень вышеописанных «кошмаров» можно было бы и продолжить, но и этого достаточно для того, чтобы вы поняли, что двигатель и его системы требуют периодических регулировок. А кто будет этим заниматься, зависит от вас. Можно самостоятельно овладеть некоторыми навыками в не очень трудоемких и не очень сложных операциях по регулировкам. Или можно обращаться к специалисту, которому вы будете доверять свою «ласточку».

Свеча зажигания, как было упомянуто ранее, это маленький и с виду простенький элемент системы зажигания, но это только с виду.

Нормальная работа двигателя возможна при условии, если зазор между электродами свечи будет конкретным и одинаковым в свечах всех цилиндров. Для контактных систем зажигания зазор должен быть в пределах 0,5–0,6 мм, а для бесконтактных систем 0,7–0,9 мм и более.

Теперь вспомните «жуткие» условия, в которых работают свечи зажигания. Не всякий металл выдержит огромные температуры в агрессивной среде. Поэтому со временем электроды свечей подгорают и покрываются нагаром.

Вообще-то, изношенные или обросшие нагаром свечи рекомендуется заменить. Но если в пути запасных свечей не оказалось, то очищаем электроды «забарахлившей» свечи от нагара мелкозернистым надфилем или специальной алмазной пластинкой, регулируем зазор, подгибая боковой электрод, и вкручиваем свечу на место.

Каждый раз, выкручивая свечи зажигания, обращайте внимание на цвет их электродов. Если они светло-коричневые, то свеча работает нормально. А если они черные, то возможно свеча вообще не работает.

Сегодня в продаже есть силиконовые высоковольтные провода. При замене вышедших из строя старых проводов имеет смысл приобрести именно силиконовые, так как они не «пробиваются» током высокого напряжения. А ведь перебои в работе двигателя нередко происходят из-за утечки импульса тока высокого напряжения по высоковольтному проводу на «массу» автомобиля. Вместо того чтобы пробивать воздушный барьер между электродами свечи и поджигать рабочую смесь, электрический ток выбирает путь наименьшего сопротивления и «уходит» на сторону.

Старайтесь не открывать капот автомобиля, когда на улице идет дождь или снег. После мокрого душа двигатель может не запуститься, так как вода, попав на приборы электрооборудования и провода, образует токопроводящие мостики, по которым высокое напряжение утекает на «массу».

Тот же эффект, но более усугубленный, возникает у любителей прокатиться по глубоким лужам на большой скорости. В результате «купания»

водой заливаются все приборы и провода системы зажигания, расположенные под капотом, и двигатель, естественно, глохнет, поскольку ток высокого напряжения уже не может добраться до свечей зажигания. Возобновить поездку в таких случаях удается лишь после того, как горячий двигатель своим теплом просушит все «электрическое» в подкапотном пространстве.

Система зажигания служит для воспламенения рабочей смеси в цилиндрах карбюраторного двигателя в соответствии с порядком их работы. Чтобы обеспечить бесперебойное воспламенение рабочей смеси к свечам подводят высокое напряжение, не менее 16 кВ при запуске холодного и 12 кВ при работе прогретого двигателя. Энергия искрового разряда между электродами свечи зажигания должна обеспечивать надежное воспламенение рабочей смеси как при запуске двигателя, так и на всех режимах его работы. Энергия искрового разряда колеблется в пределах 20-100 МДж.

По способу прерывания тока первичной цепи батарейные системы зажигания подразделяются на контактные, контактно-транзисторные и бесконтактные транзисторные. Системы зажигания в зависимости от исполнения бывают экранированные и неэкранированные.

При бесконтактной системе зажигания отсутствие тока в цепи низкого и высокого напряжения, является одной из основных причин невозможности запуска двигателя. В этом случае необходимо проверить, есть ли искра в центральном проводе. Для этого его нужно снять и разместить на расстоянии 5-6 мм от любой точки «массы» автомобиля. Если сильная искра в зазоре есть и стрелка амперметра при проворачивании коленчатого вала двигателя стартером колеблется, то это свидетельствует об исправности системы зажигания. Но такие проверки у автомобилей с бесконтактной системой зажигания выполнять нельзя, так как это может вывести из строя коммутатор (блок управления).

При отсутствии искры необходимо установить, есть ли в цепи ток низкого напряжения, используя для этого переносную контрольную лампочку. Проверка выполняется при разомкнутых контактах прерывателя и снятой крышке распределителя. Включая зажигание, поочередно нужно проверить наличие тока на клемме низкого напряжения прерывателя, в проводе, соединяющим клемму низкого напряжения с шиной и пружинной пластиной рычажка подвижного контакта, и в подвижном контакте. Если лампочка горит с полным накалом, значит проверяемые детали прерывателя исправны. Затем нужно убедиться в исправности контактов и соединения подвижного контакта с «массой» путем подсоединения контрольной лампочки сначала к неподвижному контакту при замкнутых контактах прерывателя. Если лампочка не горит или горит, но накал слабый, необходимо зачистить контакты и проверить соединение неподвижного контакта с «массой».

Если тока на клемме низкого напряжения прерывателя нет, обрыв нужно искать в цепи по направлению к аккумуляторной батарее, подсоединяя сначала переносную лампочку к зажиму катушки зажигания. Горение лампочки при замкнутых контактах прерывателя говорит о наличии обрыва или нарушении контакта в зажимах провода, соединяющего катушку зажигания с прерывателем, так как в данном случае ток идет не по этой цепи, а по нити накала лампочки. Таким же образом ищут обрыв в цепи до аккумуляторной батареи, т.е. до замка зажигания, амперметра (контрольной лампочки), клемм стартера.

Проверив цепь низкого напряжения и получив положительные результаты, контролируют цепь высокого напряжения. Вначале путем проверки проводов, подводящих ток высокого напряжения к свечам, крышке распределителя, токоразностной пластине, определяют, есть ли искра на центральном проводе.

При ремонте японских автомобилей необходимо отсоединять минусовую клемму от аккумулятора, так как во время работы случайно положенный гаечный ключ или прикосновение к открытой клемме генератора отверткой может вызвать короткое замыкание на корпус автомобиля. При снятии аккумуляторной батареи первой отсоединяют минусовую клемму. При постановке аккумуляторной батареи последней подсоединяют также минусовую клемму. При ином порядке действий возможно короткое замыкание.

Метод проверки токоразностной пластины. Крышка распределителя может быть с трещинами, поломами пружины, уголка, загрязненной. Исправность токоразностной пластины проверяют так: пластину не снимают, к ней подводят провод высокого напряжения от катушки зажигания на расстояние 3 мм и рукой размыкают контакты прерывателя. Если токоразностная пластина загрязнена или неисправна, появится искра. Если ее нет на центральном проводе при исправном распределителе, то это указывает на неполадки в центральном проводе, конденсаторе или катушке зажигания.

Для того чтобы проверить провод высокого напряжения, его заменяют другим. Сильный нагрев катушки зажигания указывает на ее неисправность. Сильное искрение между контактами прерывателя при пуске двигателя служит признаком неисправности конденсатора. Для проверки конденсатора его отключают и замыкают-размыкают контакты прерывателя.

Если наблюдается сильное искрение между центральным проводом и «массой» как при подключенном, так и отключенном конденсаторе, это означает, что конденсатор неисправен. Конденсатор проверяют и с помощью переносной лампочки, подсоединяя ее между любой точкой цепи низкого напряжения и проводом, идущим к конденсатору. Если при включенном зажигании лампочка загорается, значит, конденсатор неисправен.

Об исправности цепи высокого напряжения свидетельствует бесперебойная искра между центральным проводом и «массой». В этом случае проверяют свечи зажигания. Их выворачивают из двигателя и, если обнаруживают на них нагар, топливо или масло, очищают, просушивают и проверяют на искру. Для этого соединяют каждую из свечей поочередно с «массой». При появлении искры свечи заворачивают на место и вновь запускают двигатель. Если он не запускается, проверяют правильность установки зажигания.

Состояние рабочей поверхности контактов проверяют перед регулировкой зазора между контактами прерывателя. Если контакты загрязнились, их зачищают плоским бархатным надфилем. После зачистки контактов проверяют и, если необходимо, зачищают контакты в крышке распределителя и на токоразностной пластине надфилем или мелкозернистой шлифовальной шкуркой. Затем чистой, смоченной в бензине замшей или другим материалом, не оставляющим волокон, протирают контакты прерывателя и токоразностной пластины, поверхности крышки распределителя.

При снятой крышке распределителя осуществляют регулировку зазоров между контактами. Для этого медленно проворачивают коленчатый вал двигателя и устанавливают кулачок в положение, при котором контакты максимально разомкнуты. Зазор проверяют с помощью щупа при всех положениях кулачка. Для большинства автомобилей зазор составляет 0,35-0,45 мм. Сдвигая пластину с неподвижным контактом по овальному отверстию в месте крепления отверткой уменьшают или увеличивают зазор. То же самое можно проделать и при ослабленном эксцентриковом винте, который имеется у некоторых конструкций прерывателей.

Чтобы проверить работу центробежного регулятора, можно не снимать прерыватель-распределитель с двигателя. В этом случае отводят рычажок прерывателя и поворачивают кулачок по направлению вращения вала до отказа. Грузики при этом разойдутся. Опущенный кулачок под действием пружины грузика должен быстро вернуться в первоначальное положение. Если обнаружено, что пружины ослабли, их заменяют, а заедание устраняют.

Бесконтактные системы зажигания (электронная и транзисторная)

Существует множество различных бесконтактных систем зажигания. Несмотря на то, что принципы их действия примерно одинаковы, отдельные их элементы отличаются коренным образом: транзисторное зажигание с индуктивным датчиком, электронное зажигание с датчиком Хола, электронное зажигание, управляемое компьютером с комплексом данных, электронное зажигание, управляемое процессорами.

Принцип действия бесконтактной системы зажигания

При включенном зажигании и вращающемся коленчатом вале двигателя датчик-распределитель выдает импульсы напряжения на коммутатор, который преобразует их в прерывистые импульсы тока в первичной обмотке катушки зажигания. В момент прерывания тока в первичной обмотке индуктируется ток высокого напряжения во вторичной обмотке. Ток высокого напряжения идет от катушки зажигания по проводу через угольный контакт на пластину ротора, затем через клемму крышки распределителя по проводу высокого напряжения, в наконечнике которого установлен помехоподавительный экран, попадает на соответствующую свечу зажигания и воспламеняет рабочую смесь в цилиндре. Принцип действия бесконтактной системы зажигания показан на рис. 24. При невозможности запуска основные причины отсутствия тока в цепях низкого и высокого напряжения бесконтактной системы зажигания можно определить с помощью тестера или контрольной лампы.

Рис. 24.

Схема бесконтактной системы зажигания:

1 — свечи зажигания; 2 — электронный коммутатор; 3 — катушка зажигания; 4 — монтажный блок; 5 — включатель зажигания; 6- штекерный разъем датчика распределителя; 7 — датчик распределителя; 8 — провода высокого напряжения; 9 — аккумулятор; 10 — генератор; 11 — провода низкого напряжения

В современных автомобилях все элементы зажигания отрегулированы; возможность смещения момента зажигания практически исключена. Без особой необходимости современную систему зажигания трогать не следует.

Система зажигания с управляемыми характеристиками дает возможность точной и гибкой настройки момента зажигания в зависимости от условий движения, вида топлива, состояния двигателя. Она учитывает число оборотов двигателя, температуру поступающего в двигатель воздуха, нагрузку двигателя и моментальную нагрузку двигателя. На основе заложенных в прибор данных определяется оптимальный для данного сочетания параметров момент зажигания. Выход из строя тех или иных датчиков — температуры двигателя, нагрузки автомобиля и др. отрицательно сказывается на состоянии двигателя, снижает мощность, однако серьезных повреждений произойти не должно, так как система управления автоматически переходит на аварийный режим работы.

Техническое обслуживание современных систем зажигания заключается в снятии и установке свечей зажигания, их проверке и слежении за функционированием системы по панели приборов. Ремонтировать новейшие компьютерные системы зажигания необходимо только при наличии соответствующего оборудования и аппаратуры.

Правила техники безопасности при пользовании автомобилями с электронной системой зажигания

При пользовании автомобилями, оснащенными электронной системой зажигания, их техобслуживании и ремонте необходимо строго соблюдать правила техники безопасности, заключающиеся в следующем:

- отсоединять провода системы зажигания, а также провода измерительных приборов, можно только при выключенном зажигании;

- нельзя касаться кабеля «массы» или отсоединять его при работающем двигателе;

- нельзя при работающем двигателе отсоединять провода от клемм аккумулятора;

- запрещается подсоединять к отрицательной клемме конденсатор гашения помех или какую-либо контрольную лампу;

- нельзя устанавливать в бесконтактную систему зажигания катушку зажигания другой модели, тем более предназначенную для контактной системы зажигания;

- нельзя проверять работоспособность элементов системы зажигания на искру;

- нельзя прокладывать в одном жгуте провода низкого и высокого напряжения;

- запрещается запускать двигатель сразу же после нагревания его до температуры выше +80°С, например, после покраски, обработки струей пара.

При проверке компрессии, прежде чем запустить двигатель стартером, необходимо отключить зажигание, сняв кабель высокого напряжения с распределителя зажигания, и вспомогательным проводом соединить его с массой. Вспомогательный провод должен иметь такое же сечение, как и кабель зажигания.

Мыть двигатель следует только при выключенном зажигании.

Выполняя техническое обслуживание системы зажигания, необходимо проверить установку момента зажигания, очистить свечи зажигания от нагара и заменить их, проверить крепление и изоляцию проводов.

В отечественных автомобилях старых марок установку момента зажигания, как правило, проверяют после первых 2000-2500 км пробега. В современных зарубежных автомобилях момент зажигания только устанавливают и не проверяют.

От нагара свечи очищают через каждые 10 тыс. км пробега, а через каждые 30 тысяч км пробега их заменяют новыми, даже если они еще могут работать.

Свечи зажигания

Основными элементами свечи зажигания (рис. 25) являются центральный электрод, изолятор с корпусом и боковой электрод. Центральный электрод находится в отверстии изолятора. Контактная гайка навертывается на резьбу для присоединения наконечника провода высокого напряжения.

Рис. 25.

Конструкция свечи зажигания:

1 — изолятор; 2 — контактная гайка; 3 — стержень; 4 — корпус; 5 — уплотнительное кольцо; 6 — боковой электрод; 7 — центральный электрод

Боковой электрод приварен к корпусу. Между центральным и боковыми электродами проскакивает запальная искра, которая зажигает горючую смесь в бензиновом двигателе.

Съем свечей зажигания . Свечи необходимо вынимать только при холодном двигателе или при температуре двигателя, близкой к температуре тела. Если вывинчивать свечи зажигания при горячем двигателе, резьба свечей зажигания, находящихся на головке блока цилиндров, может порвать нарезку. Для вывинчивания свечей зажигания необходимо иметь специальный ключ. Прежде чем вынимать сами свечи, необходимо вынуть из свечей штепсель провода высокого напряжения. При этом нельзя тянуть за кабели зажигания.

Установка свечей зажигания. При установке свечей зажигания необходимо сначала рукой завинтить свечи в головку блока цилиндров до отказа, затем затянуть их ключом до правильного момента затяжки, вставить штепсель, пошатыванием проверить прочность посадки их и кабелей зажигания. Отклоняться от предписанного инструкцией типа свечей зажигания не следует, однако небольшие отклонения от рекомендаций производителя по типу свечей в некоторых случаях могут принести пользу. Так, при эксплуатации автомобиля «Москвич» в пределах города на севере России, вместо положенных свечей А 20 Д, которые не успевают прожигаться и засоряются, лучше использовать свечи от «Жигулей» А17ДВ. Если «Волга» в северных условиях работает на бензине АН-93, то на нее вместо свечей А 17 В лучше поставить А 14 В.

Маркировка свечей

Маркировка российских свечей расшифровывается следующим образом. Например, в свечах А17ДВР, пригодных для ВАЗ-2108, ВАЗ-2109 и «Оки», буква А обозначает, что ввертываемая часть корпуса имеет резьбу М14х1,25. Цифра 17 после буквы является калильным числом свечи. Буква Д в маркировке показывает, что резьба длинная, что длина резьбовой части равна 19 мм.

При короткой резьбе в 12,7 мм никакая буква не ставится. Буква В относится к конструкции свечи. При осмотре ее видно, что изолятор выступает из корпуса. Когда он утоплен, буквы в маркировке нет. При выступающем электроде искра работает активнее, а поверхность лучше очищается от нагара. Буква Р, стоящая в конце маркировки, означает, что в центральном электроде имеется резистор для подавления радио-помех.

От маркировки отечественных свечей существенно отличается маркировка свечей иностранного производства. Кроме того, маркировка свечей производства различных предприятий существенно различается. Наиболее распространенными и пригодными для замены у большинства иномарок являются свечи Bosch и Веru. В маркировке Bosch W R 7 D С R данные значения расшифровываются следующим образом: W — резьба М 14 х 1,25 с плоской уплотнительной поверхностью с размером под ключ SW 21. Другими возможными обозначениями типов резьбы могут быть: F — резьба 14 х 1,25 с плоской уплотняющей поверхностью с размером под ключ SW 25; Н — резьба М 14 х 1,25 с конической уплотняющей поверхностью с размером под ключ SW 16; D — резьба М 18 х 1,5 с конической уплотняющей поверхностью под ключ SW 21.

Буква R обозначает помехоподавляющий резистор; цифра 7 обозначает калильное число; буква D — длина резьбы 19 мм, нормальное положение теплового конуса, три электрода массы. Другими обозначениями могут быть: А — длина резьбы 12,7 мм, нормальное положение теплового конуса; В — 12,7 мм с выступающим тепловым конусом; С — 19 мм, нормальное положение теплового конуса; L — 19 мм с сильно выступающим тепловым конусом; буква С является условным обозначением материала, из которого сделан центральный электрод; буква R обозначает сопротивление обгорания.

В маркировке Веru 14 К 7 D U R цифра 14 обозначает размер в миллиметрах, в данном случае 14 х 1,25; буква К обозначает конструктивный признак, например, К — коническая уплотняющая поверхность, другие обозначения: R — помехоподавляющий резистор; цифра 7 обозначает калильное число. Расшифровка его такая же, как и в других свечах; буква D обозначает длину резьбы; U — материал центрального электрода; R — сопротивление обгорания.

Основные неисправности свечей зажигания, их причины и устранение неисправностей

О регулировке и работе двигателя многое может сказать внешний вид свечи.

Так, нагар светло-коричневого цвета на свечах удалять не следует. Он появляется при исправном двигателе и не нарушает работы системы зажигания.

При сухом черном налете на электродах и изоляторе причинами его могут быть: переобогащенная смесь, слишком частое включение стартера, загрязнение воздушного фильтра, слишком поздний момент зажигания. Слишком светлый, почти белый цвет изолятора используемой свечи в сочетании с голубоватым оттенком корпуса и слегка оплавленными электродами говорит либо о бедной смеси, либо о слишком раннем зажигании, либо о плохом контакте свечи со штепселем, либо о том, что свеча слишком «горячая» для условий эксплуатации автомобиля, либо об образовании нагара в цилиндрах.

Когда свечи замаслены, это говорит о том, что уровень масла в системе смазки слишком высок, или поршневые кольца соответствующего цилиндра изношены, либо произошло засорение вентиляционного отверстия картера. Слишком большой нагар на свечах свидетельствует, что в процессе работы двигателя они не нагреваются до температуры самоочищения, что случается, к примеру, когда автомобилем пользуются только для поездок на небольшие расстояния. В этом случае необходимо заменить свечи другими, с меньшим калильным числом. Причиной нагара может быть также низкое качество бензина и масла.

Если центральный или боковые электроды имеют слишком большой износ, значит, свеча выработала свой ресурс.

При ремонте и техническом обслуживании свечей их необходимо чистить щеткой с жесткой щетиной, предварительно залив в перевернутую свечу на несколько минут немного бензина или спирта, затем свечи промывают сильной струей бензина и путем продувания просушивают. После очистки свечу осматривают и, если на изоляторе замечают сколы, трещины или повреждения бокового электрода, свечу выбраковывают.

Причиной отказа в работе в свечи, кроме неисправностей свечи, обусловленных ее эксплуатацией таких, как нагар, трещины изоляторов, оплавленность, коррозированность электродов и некоторых других, может быть нарушение нормального зазора между электродами свечи. Зазор между электродами в свечах зажигания должен соответствовать требованиям заводской инструкции по эксплуатации автомобиля. При меньшем зазоре искра между электродами получается короткой и слабой. При большем зазоре увеличивается напряжение, необходимое для того, чтобы пробить воздушный промежуток между электродами, и искры вообще может не быть.

Проверяют зазор между электродами после очистки свечей при помощи специальных круглых щупов. Точный замер зазора плоскими щупами произвести нельзя, результаты будут неточными. При работе свечи происходит перенос металла с бокового электрода на центральный, из-за чего образуются впадина и бугорок.

Регулируют зазор путем подгибания бокового электрода с помощью специального ключа. Эту операцию нельзя производить плоскогубцами, нельзя и подгибать центральный электрод свечи, так как это приведет к ее порче.

От помехоподавляющего экрана ротора позволяет избавиться установка свечи с помехоподавляющим резистором.

Свечи, отличающиеся только наличием или отсутствием резистора в центральном электроде, полностью взаимозаменяемы.

Неисправности системы зажигания автомобиля приводят к отказу двигателя в запуске, неустойчивой работе двигателя, перебоям в работе, увеличению расхода топлива, снижению мощности двигателя, повышенному выбросу отработанного углеводорода и др.

Если двигатель автомобиля не запускается, причинами могут быть:

- непрохождение тока через контакты прерывателя из-за загрязнение или пригорание контактов прерывателя;

- увеличение зазора между контактами или ослабление прижимной пружины;

- ослабление крепления или окисление наконечников проводов прерывателя;

- нарушение зазора между контактами прерывателя;

- износ текстолитовой колодки или втулки рычажка прерывателя;

- отсутствие подачи импульсов напряжения от бесконтактного датчика в транзисторной системе зажигания на коммутатор из-за обрыва в проводах между датчиком, который является распределителем зажигания и коммутатором;

- неисправность бесконтактного датчика;

- отсутствие импульсов тока на первичной обмотке катушки транзисторной системы зажигания из-за обрыва в проводах, соединяющих коммутатор с выключателем или катушкой зажигания;

- неисправность коммутатора;

- отсутствие контакта выключателя или контакта реле зажигания;

- отсутствие высокого напряжения на свечах зажигания из-за неплотности посадки в гнездах или обрыва;

- окисление наконечников проводов высокого напряжения,

- сильное повреждение проводов или контактного уголька в крышке распределителя зажигания;

- утечка тока через прогары или трещины;

- перегорание резистора в роторе распределения зажигания;

- нарушение порядка присоединения проводов высокого напряжения к контактам крышки распределителя зажигания;

- неправильная установка момента зажигания.

Если двигатель работает неустойчиво или глохнет на ходу, причинами могут быть:

- слишком раннее зажигание в цилиндрах двигателя;

- слишком большой зазор между электродами свечей зажигания;

- недостаточный зазор между контактами прерывателя;

- перегорание резистора в роторе распределителя зажигания.

Причинами неравномерной и неустойчивой работы двигателя при большой частоте вращения коленчатого вала могут быть:

- ослабление пружины подвижного контакта прерывателя;

- слишком большой зазор между контактами прерывателя;

- ослабление грузиков регулятора опережения зажигания. При перебоях в работе двигателя на всех частотах вращения коленчатого вала причинами могут быть:

- повреждение проводов в системе зажигания;

- ослабление крепления проводов или окисление их наконечников;

- загрязнение, окисление, пригорание или смещение контактов прерывателя;

- снижение емкости конденсатора или обрыв в нем;

- подгорание центрального контакта ротора распределителя зажигания;

- загрязнения, прогары, трещины в роторе или крышке распределителя зажигания;

- износ электродов;

- замасливание свечей зажигания;

- сильный нагар;

- трещины на изоляторе свечей;

- неисправность коммутатора, когда форма импульсов на первичной обмотке катушки зажигания не соответствует норме.

Если двигатель не развивает полной мощности и не обладает достаточной приемистостью, причинами могут быть:

- износ втулки подвижного контакта прерывателя;

- неисправность коммутатора;

- заедание пружины грузиков регулятора опережения зажигания.

Установка момента зажигания

Момент установки зажигания является важным параметром, определяющим работоспособность момента зажигания.

Угол поворота кривошипа коленчатого вала, при котором появляется искра между электродами свечи зажигания до момента подхода к верхней мертвой точке, называется углом опережения зажигания. Сгорание рабочей смеси в цилиндре двигателя должно заканчиваться при повороте кривошипа на 10-15° после верхней мертвой точки, т.е. в начале рабочего хода. Поэтому искровой пробой между электродами должен происходить несколько раньше подхода поршня к верхней мертвой точке.

Если искра между электродами свечи появляется слишком рано, при большом угле опережения зажигания, давление газов в цилиндре возрастает до прихода поршня в верхнюю мертвую точку, что препятствует движению поршня. Это явление уменьшает мощность и экономичность двигателя* ухудшает его приемистость. При работе под нагрузкой двигатель перегревается, появляются стуки, а при малой частоте вращения коленчатого вала, в режиме холостого хода двигатель работает неустойчиво.

Если зажигание рабочей смеси произойдет при нахождении поршня в верхней мертвой точке или позже, горение рабочей смеси будет происходить при увеличивающемся объеме цилиндра. Следовательно, давление газов в цилиндре будет намного меньше, чем при нормальном зажигании, что приведет к резкому падению мощности и экономичности двигателя.

Установка момента зажигания при неработающем двигателе

Для получения максимальной мощности и экономичности двигателя необходимо, чтобы зажигание было установлено правильно. Устанавливают зажигание при сборке двигателя, а также в тех случаях, когда с двигателя снимаются распределитель и привод распределителя, или при нарушении опережения зажигания.

Момент зажигания устанавливают в следующем порядке.

Выворачивают свечу первого цилиндра и заглушают отверстие бумажной пробкой или вворачивают вместо свечи свисток, или закрывают свечное отверстие пальцем. Затем необходимо вращать коленвал двигателя до начала сжатия в первом цилиндре. Палец будет ощущать давление сжатого воздуха.

Далее, медленно вращая коленвал, необходимо точно совместить метки установки зажигания. Для взаимной ориентации коленчатого и распределительного валов используют различные метки. На двигателе «Москвича» первая метка на шкиве коленвала (по ходу вращения) должна совпадать с установочным штифтом на передней крышке блока цилиндров. На двигателе «Волги» ГАЗ-24 первая метка на шкиве коленвала должна совпадать с концом штифта на крышке распределительных шестерен. На двигателях автомобилей ВАЗ метка на шкиве коленвала должна совпадать со средней меткой на крышке привода механизма газораспределения (рис. 26).

Рис. 26.

Расположение меток для установки зажигания в автомобилях ВАЗ:

1 — метка на шкиве коленвала; 2 — метка определения зажигания на 10°; 3 — на 5°; 4 — на 0°

Начало размыкания контактов можно установить при помощи переносной лампы. Для этого лампу одним проводом необходимо подключить к «массе», а другим — к зажиму провода низкого напряжения на распределителе, затем включить зажигание.

Если момент зажигания установлен правильно, то лампа должна загораться при совмещении метки на шкиве с меткой на крышке, а наружный контакт ротора должен находиться против контакта первого цилиндра в крышке распределителя. Если метки не совпадают, нужно снять крышку распределителя, отпустить гайку крепления его корпуса к двигателю и повернуть его корпус по часовой стрелке до замыкания контактов, затем медленно поворачивать корпус распределителя против часовой стрелки до загорания контрольной лампы, одновременно слегка надавливая на ротор против часовой стрелки, чтобы выбрать зазоры. Корпус распределителя следует установить точно в момент загорания лампы-переноски.

В этом положении корпус распределителя закрепляют, а его крышку устанавливают на место. При этом боковой электрод крышки, против которого стоит ротор, следует соединить высоковольтным проводом со свечой первого цилиндра. Остальные провода соединяют со свечами в соответствии с порядком работы двигателя, учитывая направление движения ротора.