Тормоза сто лет назад: как барабаны оказались эффективнее дисков

Тормозная система автомобиля (англ. – brake system) относится к системам активной безопасности и предназначена для изменения скорости движения автомобиля вплоть до его полной остановки, в том числе экстренной, а также удержания машины на месте в течение длительного периода времени. Для реализации перечисленных функций применяются следующие виды тормозных систем: рабочая (или основная), запасная, стояночная, вспомогательная и антиблокировочная (система курсовой устойчивости). Совокупность всех тормозных систем автомобиля называется тормозным управлением.

Типы тормозных механизмов

Большинство автомобилей оснащены механизмами фрикционного типа, в которых используется принцип сил трения. Расположены они в колесе и по конструкции делятся на барабанные и дисковые.

Раньше барабанные механизмы устанавливали на задних колесах, а дисковые на передних. Теперь могут ставить одинаковые типы на всех осях – как барабанные, так и дисковые.

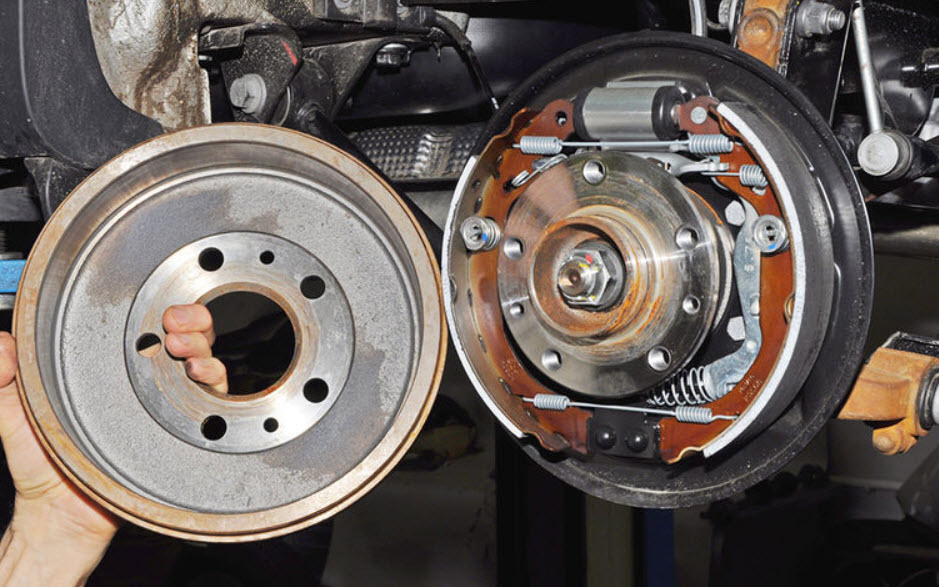

Барабанные.

Барабанный тип или в обиходе – барабанный механизм представляет из себя две колодки, цилиндр и стяжную пружину, которые установлены на площадке в тормозном барабане.

На колодках приклеены фрикционные накладки (могу быть и наклепаны).

Колодки нижней частью закреплены шарнирно на опорах, а верхней – стяжной пружиной упираются в поршни колесных цилиндров.

Читайте также: Моторное масло 5w30 и 5w40: в чем разница? Можно ли заменять масло 5w30 на 5w40. Что будет, если смешать масла?

В не заторможенном режиме между колодкой и барабаном есть зазор, который обеспечивает свободное вращение колес.

При поступлении жидкости в цилиндр, поршни расходятся и раздвигают колодки, которые соприкасаются с барабаном, и тормозят колеса.Известно, что в такой конструкции передние и задние колодки изнашиваются неравномерно.

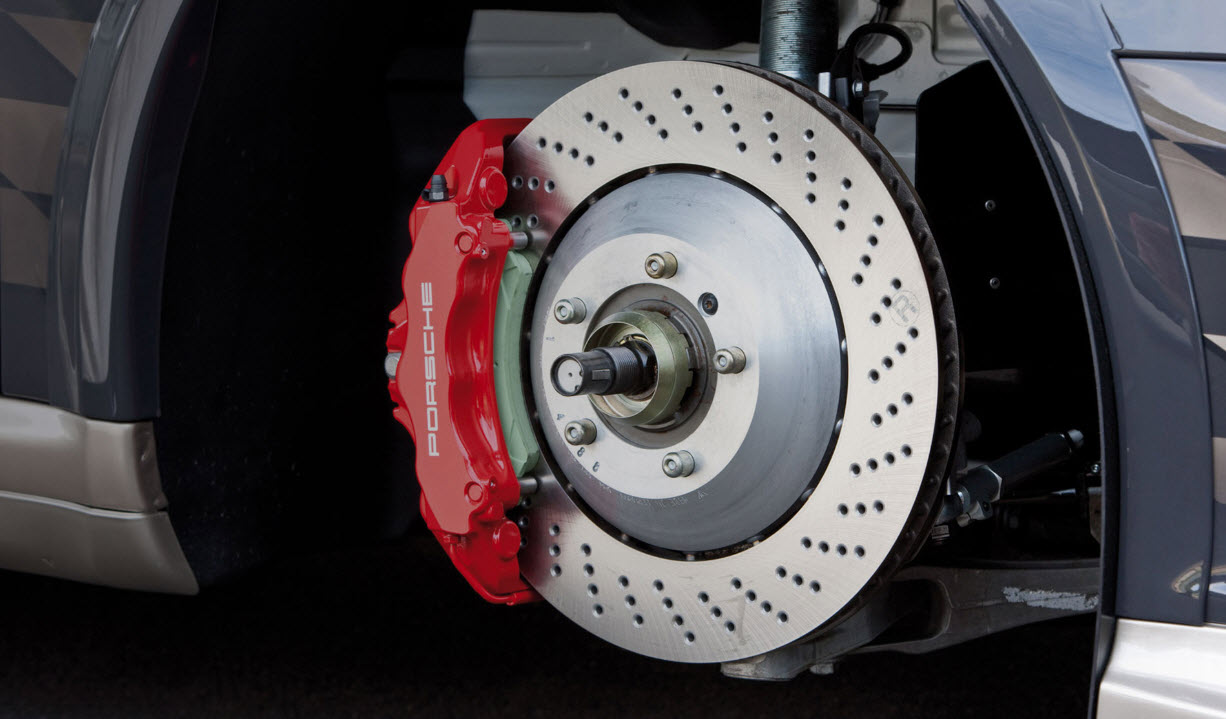

Дисковые.

Дисковый вариант включает:

● суппорт, закрепленный на подвеске, в его теле расположены внутренний и наружный тормозные цилиндры (есть вариант с одним цилиндром) и пара колодок;● диск, закрепленный на ступице.

В случае торможения поршни прижимают колодки к вращающемуся диску, и останавливают его.

Механический тормоз

Механические тормоза стали применяться с появлением барабанных тормозных механизмов, устанавливаемых между колесом и его осью.

Состоял такой тип тормозов из механизмов, включавших в себя:

- Тормозной барабан;

- Колодки;

- Кулачковый вал и пружины, устанавливаемых на каждую ось колеса;

- Механизма управления, состоящего из системы тросиков и тяг.

Водитель при надобности воздействовал на механизм управления. Его усилие посредством тяг и тросиков передавалось на кулачковый вал.

Этот вал проворачивался и начинал разжимать колодки, заставляя их прижиматься к барабану. Возникающее трение замедляло вращение колеса.

Как рабочий тормоз такой тип привода уже не применяется, разве что в качестве стояночного тормоза он еще используется, но только на авто, оснащенных барабанными механизмами хотя бы на одной оси.

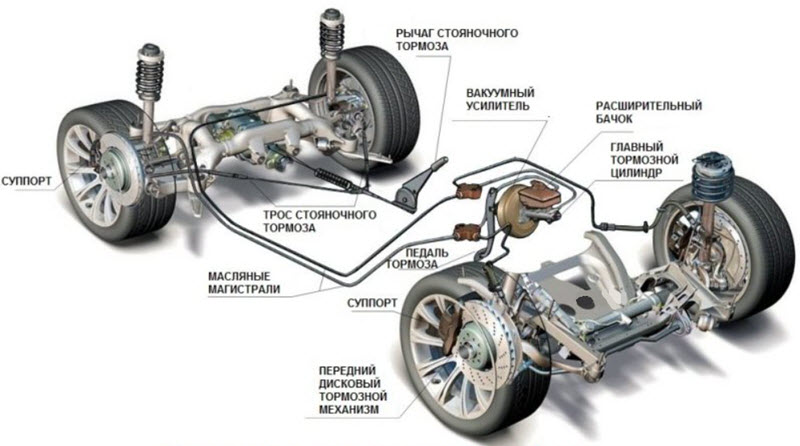

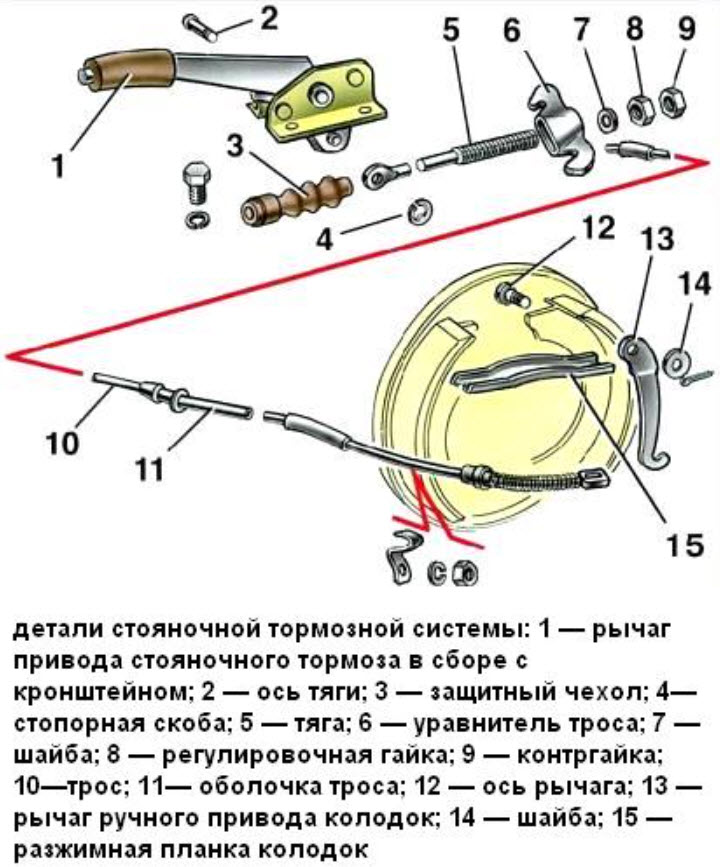

Принцип работы стояночного тормоза

Он является чисто механическим устройством. Приводится в действие поднятием рычага «ручника» в вертикальное положение до момента щелчка фиксатора. При этом происходит натяжение двух металлических тросов, проходящих под днищем автомобиля, которые плотно прижимают тормозные колодки задних колес к барабанам.

Для снятия машины со стояночного тормоза надо пальцем утопить фиксирующую кнопку и опустить рычаг книзу, в первоначальное положение.

Не забывайте перед началом движения проверить положение ручника! Езда с не отпущенным ручным тормозом быстро выведет из строя тормозные колодки.

Химический состав тормозной жидкости, как подобрать тормозную жидкость по химическому составу?

Гликоли. Большинство тормозных жидкостей основано на различных соединениях гликолей (двухатомных спиртов). Хотя эти соединения используются для получения тормозных жидкостей, удовлетворяющих требования стандарта DOT 3. их превышенные гигроскопические свойств являются причиной относительно встрой абсорбции влаги, сопровождающейся снижением температуры кипения тормозной жидкости. При условии, если свободные гидроксилы частично связаны сложными эфирами с борной кислотой. >разуется высококачественная тормозная жидкость DOT 4 (или «DOT 4+», Super DOT 4»), которая, при взаимодействии с влагой, полностью ее нейтрализует. Поскольку снижение температуры кипения тормозной жидкости DOT 4 за время ее эксплуатации происходит значительно медленнее по сравнению с жидкостью DOT 3, срок службы увеличивается.

Жидкости на основе минеральных масел (ISO 7308). Преимуществом тормозных жидкостей созданных на основе минеральных масел. является отсутствие у них гигроскопичности, поэтому температура кипения (при отсутствии абсорбции влаги не снижается. Минеральные и синтетические масла для тормозных жидкостей отбираются с особой тщательностью. Для обеспечения как можно меньшей зависимости вязкости от температуры в тормозную жидкость добавляются специальные присадки.

Нефтяная промышленность, помимо топлив, также поставляет для тормозных жидкостей различные присадки, улучшающие их свойства. Следует отметить, что не рекомендуется в тормозные системы, в которых в качестве тормозной жидкости применяются гликоли добавлять тормозные жидкости, созданные на основе минеральных масел (или наоборот), чтобы не допустить набухания эластомеров.

Силиконовые жидкости (SAE J 1705). Поскольку силиконовые жидкости, также как и минеральные масла, не абсорбируют влагу, они в ряде случаев успешно применяются в качестве тормозной жидкости. Недостатками силиконовых жидкостей являются существенно более высокая сжимаемость и худшие смазывающие свойства, что ограничивает их применение в качестве рабочей жидкости во многих гидравлических системах,

С пневматическим приводом

Последний тип привода, используемый на автотранспорте – пневматический, нашел большее применение на грузовых авто.

Работы такого типа идентичен гидравлическому, но в качестве рабочего элемента выступает сжатый воздух.

Краткая конструкция системы такова: имеются те же барабанные тормозные механизмы с кулачковым валом. Но соединен этот вал с рабочей тормозной камерой мембранного типа.

К этой камере подходят магистрали подачи воздуха. Давление воздуха обеспечивается компрессором и под давлением он сохраняется в ресиверах.

Управление механизмом осуществляется тормозным краном.

- Водитель посредством педали открывает тормозным краном магистрали подачи воздуха.

- Сжатый воздух попадает в рабочие камеры мембранного типа.

- Мембрана соединена штоком с механизмом поворота кулачкового вала.

- Сжатый воздух давит на мембрану, та отклоняется и толкает шток, который воздействует на механизм и вал проворачивается, разжимая колодки.

Применение дисковых гидравлических тормозов

Специалисты вело-области считают, что дисковые тормозные системы с гидравлическим приводом являются одними из самых надежных для оснащения велосипедного транспорта. И поэтому именно их чаще других рекомендуют к установке на самые разные вело-модели. Например, для «покататься с ветерком», в походы или даже для участия в велогонках.

Правда, в экстремальных условиях могут возникнуть проблемы, поэтому лучше иметь при себе, так называемый, ремонтный набор «для прокачки». Но особо надеяться на него тоже не нужно — в случае серьезной механической поломки, ликвидировать ее в полевых условиях самостоятельно не получится. Впрочем, велосипедистов можно успокоить — глобальные поломки гидравлических дисковых тормозов бывают очень редко. Гораздо чаще ломаются рамы, колеса или, например, багажники.

Но владельцам велосипедов с подобными тормозными системами надо иметь ввиду, что у такой дисковой гидравлики совсем крохотный зазор между роторной конструкцией и непосредственно колодками — какие-то буквально доли миллиметра. Особенность в том, что этот зазор никак не регулируется и поддерживается абсолютно в автоматическом режиме. И значит, при наличии больших загрязнений, колодки сами себя просто «съедают».

Но в отличие от механических дисковых тормозов, чьи стершиеся колодки делают их абсолютно нерабочими до момента подстройки, гидравлический тормоз будет функционировать. Но будет расти и износ колодок.

Устройство тормозной системы автомобиля

Современные автомобили оборудуются тремя или четырьмя системами торможения. К ним относятся:

- основная или рабочая система;

- стояночный тормоз;

- вспомогательная система;

- дублирующий запасной тормоз.

Рабочая система — по эффективности и применению является главной. Прямое предназначение основной тормозной системы автомобиля заключается в снижении скорости машины или её остановке. Принцип работы системы основан на сжатии вращающегося диска или распорке колёсного барабана специальными металлокерамическими колодками, которые сжимаются или разжимаются педалью тормоза через усиливающую гидравлическую систему передачи давления.

Стояночный тормоз — применяется для фиксации положения автомобиля после остановки на стоянку. При отпускании педали рабочего тормоза основная тормозная система отключается, и автомобиль может свободно скатиться под уклон. Второе его назначение – начало движения на крутом подъёме. Такое часто случается, когда на подъёме глохнет машина. При этом она удерживается на склоне ручным стояночным тормозом. Для начала движения с места необходимо одновременным движением рук и ног включать сцепление, нажимать на газ и убирать стояночный тормоз. При таком синхронном движении удаётся избежать скатывания автомобиля назад под действием силы тяжести.

Дублирующая тормозная система — используется для страхования при отказе рабочей системы. Она может быть независимой от рабочей системы и охватывать все контуры основной системы торможения или дублировать только определённую её часть, например, задние тормозные цилиндры. В некоторых случаях роль запасной системы торможения может выполнять стояночный тормоз.

Вспомогательная система торможения — применяется на дальнобойных крупногабаритных машинах типа КрАЗ, МАЗ, КамАЗ и т.п. Она обеспечивает снятие чрезмерной нагрузки с основной системы торможения во время длительного затормаживания крупнотоннажной автомашины на горных и холмистых участках дороги.

Виды тормозных систем

Существует несколько классификаций. Самая распространённая – деление по функциональному назначению и применению. В зависимости от этого система может быть четырёх видов.

Рабочая

. Задействована во всех режимах движения транспорта. Предназначена для снижения скорости транспортного средства до момента полной остановки и кратковременного удержания авто на месте.

Нужна для остановки транспортного средства в чрезвычайной ситуации (при выходе из строя базовой – рабочей системы). Тормозящее действие – существенно меньше. Но в экстренной ситуации его достаточно, чтобы предотвратить аварию.

Служит для удержания транспортного средства на месте, предупреждает его самопроизвольное движение. Это, прежде всего, актуальное решение при уклоне дорожного полотна в холмистой местности. Кроме того, для коммерческого транспорта большой грузоподъёмности, автобусов это ещё и отличное подспорье для оптимизации нагрузки на цилиндры основной – рабочей системы. Управляется водителем посредством рычага ручного тормоза. Вспомогательная. Устанавливается на коммерческом транспорте. Помогает при движении на затяжном спуске. Сохраняет стабильную скорость транспортного средства, снижает нагрузку на колёсный тормоз.

В ряде случаев функции могут совмещаться . Например, функцию запасной системы может взять на себя стояночная система

Кроме того, в зависимости от рабочего тела , за счёт которой система приводится в действие, выделяют следующие типы тормозных систем:

- Гидравлическая.

Это решение используют для легковых автомобилей, внедорожников, микроавтобусов, малогабаритных грузовиков и спецтехники. - Пневматическая.

Монтируется на грузовых машинах, погрузчиках, грейдерах, автокранах, бульдозерах. - Механическая.

Привод механическими тягами был использован на первых автомобилях. Но из-за низкого КПД и проблем с равномерным распределением усилия на все колёса, сейчас это решение не актуально . - Комбинированная

(например, может совмещаться гидравлический и пневматический механизм работы).

Отдельно следует выделить систему рекуперативного торможения. Чаще устанавливается на грузовом транспорте (карьерных самосвалах) на городских автобусах и на современных легковых гибридных автомобилях. Физические основы торможения.

Движение авто всегда связано с наличием кинетической энергии. Процесс торможения всегда связан с преобразованием кинетической энергии в тепловую. Тепловая энергия, выделяющаяся при трении диска и колодок рассеивается в окружающую среду. При рекуперативном торможении часть кинетической энергии преобразуется в электрическую энергию, которая запасается для её использования при разгоне автомобиля.

Принцип рекуперативного торможения долгое время использовался на железнодорожном транспорте, но вскоре он стал базовым и для работы тормозной системы авто.

Принцип действия гидравлической системы

Гидравлическая система реализует следующий принцип:

- Водитель нажимает на педаль, мышечное усилие передаётся на поршень главного цилиндра где преобразуется в давление тормозной жидкости.

- Жидкость вытесняется поршнем в гидравлические линии (трубки).

- По трубопроводам жидкость под давление подаётся к исполнительным цилиндрам.

- Срабатывают механизмы торможения.

- Скорость вращения колёс уменьшается.

Рабочим телом в гидравлической системе является жидкость, на 93-98%, состоящая из полигликолей и их эфиров, и на 2-7% — из присадок, предназначенных для защиты деталей от коррозии.

Обладающая высокой плотностью, жидкость не сжимается, и гидропривод срабатывает очень быстро. Еще одно достоинство гидропривода – его самодостаточность. Конструкция не содержит компрессор или иное устройство, зависимое от работы мотора.

При перемещении жидкости по трубопроводу потеря энергии – несущественная, и КПД гидропривода достаточно высок (исключение – работа при температурах ниже минус 30 °С).

Работа тормозной системы с рекуперацией

Принцип же действия тормозной системы с рекуперацией иной:

При нажатии на педаль в генераторном режиме запускается электромотор (у электрического и гибридного транспорта) Создаётся тормозной момент на валу мотора.

Начинает вырабатываться электрическая энергия, направляемая в аккумуляторы или суперконденсаторы.

Если транспорт неэлектрический – запасается кинетическая энергия вращения маховика (впоследствии её используют для разгона).

Многие современные автомобили оснащены электронно-управляемой системой торможения, которая одновременно выполняет функции антиблокировочной, пробуксовочной системы; а также оснащена функцией динамической стабилизации транспортного средства.

Решения с рекуперацией способны обеспечить безисносную работу тормоза, кратчайший путь во время торможения с обеспечением высокой курсовой устойчивости, и предотвращение потери сцепления колёс с дорожным полотном.

Конструктивные решения с пневматикой

Отдельного внимания заслуживают решения с пневматикой.

- Энергоносителем служит сжатый воздух.

- В работе участвуют компрессор, осушитель, регулятор давления (может быть встроенным в осушитель или самостоятельным устройством) и ресиверы регенерации (компоненты хранения и подачи сжатого воздуха), краны, передаточные устройства.

- Через воздушный фильтр в компрессор, работающий при включенном двигателе, втягивается воздух, и через регулятор и многоконтурный защитный клапан воздух под давлением закачивается в ресиверы. Осушитель оптимизирует состав воздуха, а регулятор — его давление.

У решения много достоинств. При нажатии на педаль сжатый воздух подаётся к исполнительным устройствам, а при освобождении педали он не возвращается обратно в систему, а выходит через клапаны сброса в атмосферу. Система изнашивается менее интенсивно, чем у решений с гидравликой (воздух менее агрессивен, нежели жидкостный наполнитель, нет риска, что энергоноситель закипит или замёрзнет).

- Центральный электронный блок управления.

- Кран EBS.

- Пропорциональный ускорительный клапан.

- Магнитный клапан ABS.

- Модулятор задней оси.

- Разобщающий клапан резервного контура.

- Клапан управления тормозами прицепа.

Гидравлический привод тормозов

Гидравлические приводы тормозных механизмов появились несколько позже, чем механические приводы, примерно в 1910 – 1915 г.г.

В массовом автомобилестроении гидравлический привод тормозов применяется с 1924 года благодаря разработкам инженеров американской автомобилестроительной (Chrysler Group LLC). В своей работе такие приводы используют гидростатические законы, передавая энергию жидкости под давлением. Принцип действия гидростатического привода основан на свойстве жидкости сохранять свой объем при внешнем давлении (ничтожно малая сжимаемость), а также способности передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости (закон Паскаля).

Гидравлический привод широко применяется в качестве привода рабочей тормозной системы легковых автомобилей, грузовых автомобилей малой и средней грузоподъемности, а также автобусов малой вместимости.

Достоинства и недостатки гидропривода тормозов

Гидравлический привод тормозных механизмов имеет ряд существенных преимуществ перед другими типами привода:

- одновременность торможения всех колес (в принципе) и требуемое распределение тормозных сил между отдельными колесами (дифференцирование тормозных усилий);

- высокий КПД – 0,9 и выше при нормальной температуре охлаждающей жидкости (для сравнения – КПД механического привода редко превышает 0,6);

- малое время срабатывания (0,05…0,2 сек). Благодаря этому свойству, обусловленному ничтожно малой сжимаемостью жидкости, гидравлический привод имеет неоспоримое преимущество перед пневматическим приводом, имеющим время срабатывания примерно в десять раз больше;

- относительно малые габариты и масса применяемых в гидроприводе приборов и устройств;

- простота конструкции и удобство компоновки (трубки гидропривода можно проложить как угодно и где угодно в кузове или других элементах конструкции автомобиля – на работоспособность привода это не повлияет).

Не лишены гидравлические приводы тормозов и некоторых существенных недостатков:

- невозможность получения большого передаточного числа привода. Как известно, передаточное число гидростатических систем можно установить соотношением площадей поперечного сечения поршней передающего и принимающего усилие гидроцилиндров (или заменяющих их элементов). Очевидно, что существенное увеличение передаточного числа привода для повышения тормозного усилия приводит к значительному увеличению хода управляющего органа (тормозной педали или рычага);

- выход из строя при местном повреждении какого-либо из элементов конструкции (трубки, штуцера и т. п.), т. е. относительно низкая надежность привода. Для устранения этого недостатка применяют многоконтурные приводы;

- невозможность продолжительного и опасность чрезмерно интенсивного торможения. Продолжительное торможение может вызвать перегрев, и даже закипание тормозной жидкости из-за нагрева элементов конструкции тормозных механизмов (колодок, барабанов и т. п.). Интенсивное торможение с чрезмерным усилием может привести к повреждению уплотнительных элементов, что, в свою очередь, приведет к разгерметизации привода и потере его работоспособности;

- высокая чувствительность к попаданию воздуха в привод, резко снижающая его работоспособность (и даже приводящая к полному отказу) при завоздушивании системы;

- зависимость КПД привода от температуры тормозной жидкости (при низких температурах эффективность работы гидравлического привода резко снижается из-за повышения вязкости жидкости);

- использование в качестве рабочего тела специальных жидкостей, способных нанести вред окружающей среде, животным и человеку при попадании на почву и во внешнюю среду.

Схема дисковых тормозов

Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска. Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску.

Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами.

Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов.

Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный. Механический привод применяется в стояночной тормозной системе (ручник). Механический привод – это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля. Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали. Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы. Принцип работы гидравлического привода тормозов описан чуть выше.

Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров. Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например). Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным… Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. В состав системы ABS (Antilock Brake System) входят три элемента – это датчик измерения скорости, который устанавливается на каждом колесе, модулятор давления тормозной жидкости и блок управления системой ABS. Система TCS создана на основе системы ABS и предназначена для предотвращения пробуксовывания колес во время слишком резкого старта или на скользкой дороге. Система (Traction Control System) существует и под названиями: ASR, ASC, ETS. Она отличается от системы ABS только наличием модифицированного блока управления. ESP. Еще одной полезной системой, которая может устанавливаться на автомобиле, является система электронной стабилизации колес ESP. Эта система работает в повороте, причем его угол и скорость не имеют значения, при возникновении заноса задней оси автомобиля, ESP (Electronic Stability Program) обеспечивает подтормаживание переднего наружного колеса. В такой ситуации образуется стабилизирующий момент, возникающий между колесами автомобиля, который возвращает движущийся автомобиль на безопасную траекторию.

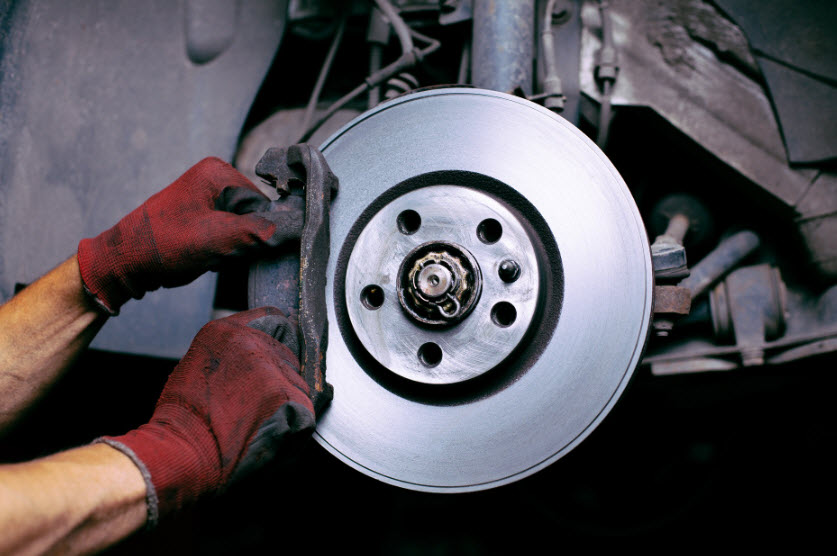

Как узнать, что надо менять тормозные диски?

Во время замены тормозных колодок нужно внимательно осмотреть поверхность тормозного диска на наличие повреждений и трещин. Следует визуально и если требуется приборным методом измерить толщину тормозного диска, которая должна быть не меньше 50 % от номинала. Выход износа тормозного диска за допустимые параметры является показанием к их замене.

Чтобы узнать, нужно ли менять тормозные диски, следует обратить внимание на лишние вибрации на рулевом колесе и педали тормоза. Если при торможении возникает какая-либо вибрация, проведите эксперимент – отпустите педаль тормоза, если вибрация уйдет, меняйте тормозные диски

Есть некая альтернатива замене дисков (в определенных случаях) – протачивание тормозных дисков.

Профилактика тормозной системы:

- Обращайтесь в специализированные сервис-центры.

- Вовремя меняйте тормозную жидкость: заводы-изготовители рекомендуют проводить эту процедуру каждые 30-40 тысяч километров пробега или раз в два года.

- Новые диски и колодки необходимо обкатывать: на протяжении первых километров после замены запчастей избегайте интенсивных и длительных торможений.

- Не игнорируйтесообщения бортового компьютера автомобиля: современные автомобили могут предупреждать о необходимости посещения сервиса.

- Используйте качественные комплектующие, отвечающие требованиям завода-изготовителя автомобиля.

- При замене колодок рекомендуется использовать смазку для суппортов и очищать их от грязи.

- Следите за состоянием колес автомобиля и не используйте шины и диски, параметры которых отличаются от рекомендуемых заводом-изготовителем авто.

Типы тормозных механизмов, применяемые в автомобилях

На подавляющем большинстве авто установлены тормозные механизмы фрикционного типа, работающие по принципу сил трения. Устанавливаются они непосредственно в колесе и конструктивно подразделяются на:

Существовала традиция устанавливать барабанные механизмы на задние колеса, а дисковые на передние. Сегодня в зависимости от модели могут ставиться одинаковые типы на все четыре колеса – или барабанные, или дисковые.

Устройство и работа барабанного тормозного механизма

Устройство системы барабанного типа (барабанный механизм) состоит из двух колодок, тормозного цилиндра и стяжной пружины, размещенных на щите внутри тормозного барабана. На колодки наклепаны или приклеены фрикционные накладки.

Тормозные колодки своими нижними концами шарнирно закреплены на опорах, а верхними – под воздействием стяжной пружины – упираются в поршни колесного цилиндра. В незаторможенном положении между колодками и барабаном имеется зазор, обеспечивающий свободное вращение колеса.

Необходимо отметить, что в приведенной конструкции износ передних и задних колодок происходит неравномерно. Дело в том, что фрикционные накладки передней по ходу движения колодки в момент торможения при движении вперёд прижимаются к барабану всегда с большей силой, чем задние. Как выход, рекомендуется менять колодки местами через определенный срок.

Тормозной механизм дискового типа

Устройство дисковых тормозов состоит из:

- суппорта, закрепленного на подвеске, в теле которого размещены наружный и внутренний тормозные цилиндры (может быть один) и две тормозные колодки;

- диска, который закреплен на ступице колеса.

Контуры тормозной системы

У гидравлического и пневматического типа тормозов существует такое понятие, как контуры.

Контур – это привод определенного количества тормозных механизмов без взаимодействия с остальными механизмами.

То есть, контур обеспечивает срабатывание тормозных механизмов только тех колес, к которым идет привод в рамках этого же контура.

Сейчас каждое авто оснащается как минимум двухконтурной системой тормозов.

Делаются контуры для того, чтобы обеспечить срабатывание тормозов даже при отказе одного из них, поскольку между собой они не взаимодействуют.

Как не трудно догадаться, это как минимум в два раза повышает безопасность движения.

Для примера рассмотрим две ситуации.

Машина не имеет контуров и весь привод объединен в один.

При пробое магистрали, рабочий элемент (жидкость, воздух) травит, не обеспечивая создание нужного давления для срабатывания тормозных механизмов, авто практически лишается тормозов.

У машины имеется двухконтурная система.

В этом случае, каждый контур обеспечивает привод двух механизмов, при пробое одного из них, второй продолжает работать в обычном режиме, поскольку он независим от другого контура – тормозная система сохраняет работоспособность, но только двух колес, общая эффективность тормозов падает, но они все же работают.

Как правило в один контур зацикливаются переднее левое колесо с задним правым и переднее правое колесо с задним левым, так называемое диагональное подключение.

Но существуют тормозные системы и с параллельным подключением.

Виды вело-тормозов

Есть несколько основных типов велосипедных тормозных систем:

- дисковая (механические тормоза или гидравлические);

- ободная (V-брейки и U-брейки, клещевые, а кроме того, кантилеверные тормоза);

- педальная или по-другому барабанная (втулочная);

- стремянная;

- роллерная (тоже втулочная).

Задними втулочными тормозами (барабанными, роллерными) оснащаются следующие вело-модели:

- городские односкоростные;

- детские;

- складные.

А на горных, шоссейных, гибридных и туристических, а также на передних колесах городских и складных великов ставят тормоза ободные.

Что касается дисковых тормозов различных конфигураций, то они буквально необходимы там, где требуется превосходная велосипедная проходимость.

Основные неисправности тормозной системы

В таблице ниже приведены наиболее распространенные неисправности тормозной системы автомобиля и способы их устранения.

| Симптомы | Вероятная причина | Варианты устранения |

| Слышен свист или шум при торможении | Износ тормозных колодок, их низкое качество или брак; деформация тормозного диска или попадание на него постороннего предмета | Замена или очистка колодок и дисков |

| Увеличенный ход педали | Утечка рабочей жидкости из колесных цилиндров; попадание воздуха в тормозную систему; износ или повреждение резиновых шлангов и прокладок в ГТЦ | Замена неисправных деталей; прокачка тормозной системы |

| Увеличенное усилие на педаль при торможении | Отказ вакуумного усилителя; повреждение шлангов | Замена усилителя или шланга |

| Заторможенность всех колес | Заклинивание поршня в ГТЦ; отсутствие свободного хода педали | Замена ГТЦ; выставление правильного свободного хода |

Вспомогательная тормозная система

Рабочий контур, согласно требованиям ЕЭС, должен делиться на основной и вспомогательный. Если вся система исправна, то работают оба, но при разгерметизации одного – другой продолжает работать, становясь вспомогательным (аварийным). Наиболее распространены три компоновки разделения рабочих контуров (рис.3):

- 2 + 2 тормозных механизма, подключенных параллельно (передние + задние);

- 2 + 2 тормозных механизма, подключенных диагонально (правый передний + левый задний и т. д.);

- 4 + 2 тормозных механизма (в один контур подключены тормозные механизмы всех колес, а в другой только два передних).

Схема компоновки гидропривода 1 – главный тормозной цилиндр с вакуумным усилителем; 2 – регулятор давления жидкости в задних тормозных механизмах; 3-4 – рабочие контуры.

Эксплуатация ручного тормоза

В заключении дадим пару советов по эксплуатации ручника.

Необходимо всегда проверять положение ручника перед началом движения. Ехать на ручнике не рекомендуется, это может привести к повышенному износу и перегреву тормозных колодок и дисков.

А можно ли ставить машину на ручник зимой? Этого делать также не рекомендуется. В зимний период грязь со снегом налипает на колеса и при сильном морозе даже кратковременная остановка может привести к замерзанию тормозных дисков с колодками. Движение автомобиля станет невозможным, а применение силы может привести к серьезным поломкам.

В автомобилях с автоматической коробкой передач, несмотря на режим «паркинг», рекомендуется использовать также и ручник. Во-первых, это позволит продлить срок службы механизма «паркинга». А во-вторых, избавит водителя от внезапного отката машины в ограниченном пространстве, что, в свою очередь, может привести к нежелательным последствиям в виде наезда на соседнюю машину.

Диагностика тормозной системы

Для диагностирования общей эффективности тормозной системы зачастую применяются специальные стенды.

Наибольшее распространение получили барабанные стенды, позволяющие определить усилие, создаваемое тормозной системой на каждом колесе и время срабатывания системы.

Затем исходя из показаний, производится обслуживание и ремонт.

Народные методы диагностики тормозов.

Одним из таких методов является замер тормозного пути. Именно этот метод положен в основу площадочного стенда.

Суть метода сводиться к движению авто с определенной скоростью по ровной площадке с последующим экстренным торможением.

После этого замеряется тормозной путь и на основе замеров и сравнения их с номинальным значением, указанным в тех. документации к авто, определяется эффективность тормозов.

К примеру, на ВАЗ 2109 в полностью загруженном состоянии тормозной путь на сухой ровной поверхности при скорости 80 км/ч должен составлять примерно 38 м.

Значение меньше или таковое указывает на отличную работу тормозов, большее значение сигнализирует о проблемах в работе.

Недостатком этого метода является невозможность определения эффективности работы тормозов на каждом колесе и время срабатывания привода.

Также на показания в значительной мере влияют дорожные условия при проведении диагностики (мокрая поверхность дороги или сухая и т.д.).

Принцип работы и конструкция тормозов

Проследим принцип работы на гидравлических тормозах:

- Водитель жмет на педаль, чем приводит в движение поршень в главном тормозном цилиндре. Автоматически подключается усилитель тормоза, снижая нагрузку на педаль тормоза;

- Жидкость через трубопроводы передает давление в тормозные механизмы, которые создают сопротивление вращению колес — происходит торможение;

- При снятии ноги с педали, возвратная пружина тянет поршень назад, вследствие чего снижается давление, освободившаяся жидкость направляется обратно к главному цилиндру – колеса растормаживаются.

Гидравлическая тормозная система

- тормозные шланги высокого давления;

- педаль тормоза;

- рабочие тормозные цилиндры передних и задних колес;

- вакуумный усилитель тормозов;

- трубопроводы;

- главный тормозной цилиндр с бачком.

- контур, правый задний — левый передний тормозные механизмы;

- сигнальный датчик

- контур левый задний — правый передний тормозные механизмы;

- бачок тормозной жидкости главного тормозного цилиндра;

- главный тормозной цилиндр

- усилитель тормозов вакуумный

- педаль тормоза

- регулятор давления между контиурами

- трос тормоза, стояночного

- тормозной механизм — заднее колесо

- регулировочный наконечник стояночного тормоза

- рычаг привода тормоза стояночного

- тормозной механизм колеса переднего

Механическая система тормоза

Механический – в стояночной тормозной системе. Хотя в последних моделях используют и электропривод, тогда его называют электромеханическим ручником.

Для слаженной и безопасной работы тормозов, современные авто оснащены всевозможными электронными блоками, улучшающими их работу: АБС, усилитель экстренного торможения, блок распределения тормозных усилий.

Пневматическая система тормозов

Пневматический привод применяется в основном на большегрузных автомобилях.

Отличие этой системы от гидравлической в том, что вместо тормозной жидкости в системе работает воздух. Давлением воздуха разжимаются тормозные колодки, а давление воздуха в системе обеспечивает специальный компрессор, работающи от двигателя через ременную передачу.

Комбинированный привод

Комбинированный привод – это комбинация из нескольких типов тормозных систем. К примеру, совмещение гидравлического привода с воздушным, электрического и пневматического, есть и такие.

Принцип работы тормозной системы

Работа тормозной системы строится следующим образом:

- При нажатии на педаль тормоза водитель создает усилие, которое передается к вакуумному усилителю.

- Далее оно увеличивается в вакуумном усилителе и передается в главный тормозной цилиндр.

- Поршень ГТЦ нагнетает рабочую жидкость к колесным цилиндрам через трубопроводы, за счет чего растет давление в тормозном приводе, а поршни рабочих цилиндров перемещают тормозные колодки к дискам.

- Дальнейшее нажатие на педаль еще больше увеличивает давление жидкости, за счет чего срабатывают тормозные механизмы, приводящие к замедлению вращения колес. Давление рабочей жидкости может приблизиться к 10-15 МПа. Чем оно больше, тем эффективнее происходит торможение.

- Опускание педали тормоза приводит к ее возврату в исходное положение под действием возвратной пружины. В нейтральное положение возвращается и поршень ГТЦ. Рабочая жидкость также перемещается в главный тормозной цилиндр. Колодки отпускают диски или барабаны. Давление в системе падает.

Важно! Рабочую жидкость в системе нужно периодически менять. Сколько тормозной жидкости потребуется на одну замену? Не более литра-полутора.

Основное назначение системы

Вспомогательная тормозная система

Постепенно разгоняясь при движении на спусках, автомобиль может набрать достаточно высокую скорость, что может быть небезопасно для дальнейшего движения. Водитель вынужден постоянно контролировать скорость за счет использования . Такие циклы многократного притормаживания приводят к быстрому износу тормозных накладок и шин, а также увеличению температурного режима работы тормозного механизма.

В результате коэффициент трения накладок о тормозной барабан или диск снижается, что приводит к снижению эффективности всего тормозного механизма. А следовательно увеличивается тормозной путь автомобиля.

Для обеспечения длительного движения на спуске с небольшой фиксированной скоростью и без перегрева тормозных механизмов используется вспомогательная тормозная система. Она не может снизить скорость машины до нулевого значения. Это делает рабочая тормозная система, которая в «холодном» состоянии готова с наибольшей эффективностью выполнить свою задачу в нужный момент.

Барабанные и дисковые исполнительные механизмы

Основная работа при торможении лежит на исполнительных механизмах, ведь именно они обеспечивают замедление вращения колеса.

В основу их работы положена сила трения, поэтому все тормозные механизмы на авто – фрикционного типа.

На автомобилях распространение получили два типа таких механизмов – барабанные и дисковые.

Каждый из них имеет свои конструктивные особенности, преимущества и недостатки.

Примечательно, что комбинирование их вполне приемлемо. Так, у многих авто все механизмы могут быть либо только барабанными (обычно на грузовиках), или только дисковыми (многие легковые авто).

Но также встречается и их комбинация – на передних колесах устанавливаются дисковые, а на задних – барабанные механизмы.

Тормозной механизм дискового типа.

Сейчас такой механизм все чаще используется, благодаря ряду преимуществ перед барабанным типом.

Конструктивно он состоит из нескольких элементов:

Диск выступает одной из фрикционных частей механизма и используется он для создания трения при торможении. Закреплен он на ступице и вращается с идентичной колесу скоростью.

Колодки – вторая фрикционная составляющая. За счет прижима их к диску, между этими элементами создается трение, которое обеспечивает снижение скорости вращения диска, а вместе с ним и колеса.

Для повышения силы трения, на колодках имеются специальные фрикционные накладки.

В конструкцию суппорта входит рабочий цилиндр привода. Именно эта составляющая обеспечивает прижим колодок.

Конструкции его бывают разные — как однопоршневая (наиболее распространена), так и двух двухпоршневая.

Выглядит конструкция этого механизма так: над диском закрепляется суппорт с поршнями, при этом рабочие поршни (один или два) располагаются перпендикулярно боковым поверхностям этого диска.

Между суппортом и двумя боковыми (рабочими) поверхностями диска помещены колодки. В расторможенном состоянии, между фрикционными составляющими имеется зазор, поэтому колодки не мешают вращаться диску.

Теперь немного о том, как срабатывают механизмы с однопоршневым и двухпоршневым суппортами.

В первом случае суппорт может смещаться по направляющим, что и позволяет одновременно прижимать обе колодки.

Действует это так: при возрастании давления в рабочем цилиндре, поршень выходит и начинает прижимать колодку. При этом создается обратное усилие, которое перемещает суппорт по направляющим.

Смещаясь, он корпусом начинает прижимать вторую колодку. В результате происходит выравнивание усилия прижима колодок с обеих сторон диска.

В двухпоршневом же суппорте, его перемещение не предусмотрено, поскольку каждую колодку прижимает свой поршень.

Устройство и работа барабанного тормозного механизма.

Конструкция барабанного исполнительного механизма отличается от дискового, причем кардинально.

Устройство его включает в себя:

- Барабан;

- Колодки;

- Двухпоршневой рабочий цилиндр;

- Щит;

- Стяжные пружины.

Как и в случае с дисковым механизмом, у барабанного имеются две фрикционные составляющие, между которыми возникает трение при торможении. Здесь их роль выполняют барабан и две колодки, выполненных в виде полумесяца.

Барабан является подвижным элементом, он располагается на оси и вращается вместе с колесом. Неподвижным же элементом является щит с закрепленными на нем рабочим цилиндром (вверху) и опорой колодок (внизу).

Колодки (с фрикционными накладками) размещены так, что своими вершинами упираются в поршни цилиндра и опору.

Удерживают их в таком положении за счет стяжных пружин (вверху и внизу) и прижимов. Все элементы, располагающиеся на щите, получаются помещенными внутрь барабана, то есть они закрыты им.

Работает все очень просто: при нажатии на педаль, поршни выходят из цилиндра, и преодолевая усилие пружин, разводят колодки.

Это перемещение приводит к тому, что колодки начинают прижиматься к внутренней поверхности (рабочей) барабана, что и обеспечивает его замедление вращения.

При отпускании педали, пружины возвращают колодки в исходное положение.

Как уже отмечено, каждый из применяемых типов механизмов имеет свои достоинства и недостатки.

К положительным качествам дисковых механизмов относится:

- Высокая эффективность;

- Меньшее время на срабатывание;

- За счет открытой конструкции обеспечивается вентиляция (механизм лучше охлаждается, а также отводятся продукты износа);

- Быстрое удаление влаги;

- Легкость разборки при обслуживании и ремонте.

Но вместе с тем, такие механизмы изнашиваются быстрее, поэтому их обслуживание, с заменой расходных материалов, нужно проводить чаще.

Открытая конструкция имеет и негативные стороны.

Во-первых, между колодкой и диском попадает больше сторонних частиц, что увеличивает скорость износа.

Во-вторых, влаге значительно проще попасть на рабочие элементы. При этом, если диск будет сильно разогрет, высока вероятность его коробления.

Также такие механизмы сложно использовать как элементы стояночной системы.

Что касается барабанных механизмов, то к их достоинствам относятся:

- Большой ресурс без надобности замены расходных материалов;

- Рабочие элементы защищены от попадания сторонних частиц (они закрыты);

- Высокая устойчивость барабана к резким перепадам температур;

- Возможность использования в качестве элемента стояночного тормоза (именно из-за этого очень часто такие механизмы используют на задних колесах).

Но такие тормоза менее эффективны, существует вероятность их отказа при сильном нагреве, обладают более сложной конструкцией, что осложняется ремонт.

К тому же, разрушение пружин или самих колодок может привести к заклиниванию механизма.

Виды дисковых тормозных механизмов

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

- механизмы с фиксированной скобой;

- механизмы с плавающей скобой.

Механизм с фиксированной скобой

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Стояночная тормозная система

В классическом приводе «ручника» используется простейший тросовый механизм. В салоне установлен рычаг стояночного тормоза с храповым устройством, блокирующим тросы в натянутом состоянии и отпускаемым нажатием кнопки.

Принцип работы

Первичный трос от рычага к балансирному устройству не имеет оболочки, а дальше к каждому из задних колёс идут тросы типа «боуден» оболочечного типа. Их гибкость позволяет передавать усилие по пути, удобному для прокладки.

Наконечники у задних тормозных щитов связаны через систему рычагов с колодками, основными при использовании барабанов и дополнительными в случае дисковых задних тормозов. За счёт упругости тросового привода давление на колодках сохраняется неограниченно долго.

В последнее время всё чаще появляются электрические системы стояночного тормоза, где для включения его достаточно потянуть за клавишу.

Электропривод сам натянет тросы и отпустит их или при обратном нажатии клавиши, или автоматически, что облегчит трогание на подъёме.

Что такое тормозная система и как она работает в автомобиле

Безопасность автомобиля обеспечивается пассивными и активными средствами и во втором случае основным является наличие безукоризненно работающей системы тормозов. В ней важно всё: мощность, то есть способность очень быстро преобразовывать кинетическую энергию автомобиля в тепло, стабильность характеристик и надёжность.

При этом система располагает лишь очень компактными узлами, то есть многое зависит от технической продуманности и жёсткого регламента обслуживания.

Назначение тормозной системы автомобиля

Дорога представляет собой не более чем путь от одного препятствия до другого. И перед каждым приходится сбрасывать скорость, а иногда это надо делать внезапно и непредсказуемо. Поэтому водитель должен располагать возможностью в любой момент как можно быстрее замедлить или остановить автомобиль.

Для этого на каждом колесе установлен мощный тормозной механизм, все они объединены общим приводом от тормозной педали, обычно продублированным для увеличения надёжности.

Кроме того, существует необходимость удерживать автомобиль на месте в отсутствие водителя. Для этого предусмотрена подсистема стояночного тормоза, исторически называемого ручным, хотя это не всегда соответствует действительности. В ней могут частично использоваться узлы основной системы, хотя всё чаще стояночный тормоз выполняется автономно.

Виды и устройство

Все тормозные узлы делятся на несколько групп по функциональному признаку:

- исполнительные механизмы, к ним относятся колодки, суппорты, диски, барабаны;

- привод тормозов, обычно гидравлический, включает главный и рабочие цилиндры, тормозные магистрали, рабочую жидкость, узлы и детали антиблокировочной системы (ABS), иногда регуляторы; , вакуумный или пневматический с электронными компонентами;

- педальный узел;

- стояночные механизмы.

При нажатии на педаль усилие передаётся через магистрали к исполнительным механизмам, колодки прижимаются к дискам или барабанам.

За счёт наличия фрикционных накладок на колодках трение достаточно велико для замедления автомобиля с выделением большого количества тепла. Благодаря размерам деталей и наличию вентиляции энергия уходит в окружающую атмосферу.

Тем не менее, при частых торможениях температура деталей растёт, и момент отказа тормозов из-за перегрева неизбежно произойдёт, конструкция определяет лишь время, в течении которого они смогут проявлять свою стойкость.

На тяжёлых автомобилях, где требования к тормозам особенно велики, существует деление тормозной системы на несколько независимо работающих структур:

- основной рабочий тормоз, применяется как для служебных, так и экстренных торможений, может быть дублирован однотипными узлами;

- запасной тормоз, выполненный в виде отдельной системы;

- стояночный, он же блокирует движение при недостаточном давлении в системе;

- вспомогательный или горный тормоз, агрегатирован с двигателем, предохраняет механизмы рабочей системы от перегрева на затяжных спусках.

Обязательным условием стало наличие усилителя. Водитель не должен уставать и создавать непомерные усилия на педали, для этого используется дополнительный источник энергии, чаще всего это разрежение во впускном коллекторе бензинового двигателя.

При нажатии на педаль открывается клапан усилителя и перепад давлений через мембрану помогает ноге водителя. В дизельных двигателях такого разрежения нет, поэтому применяется отдельный насос.

Типы систем

Первые автомобильные тормоза отличались обилием исполнений, инженеры находились в состоянии поиска оптимальных решений.

Постепенно всё свелось к использованию колёсных барабанов или дисков, поскольку некоторые преимущества есть у обоих принципов, то несмотря на превосходство дисковых механизмов, барабанные продолжают применяться.

Барабанные

В этой системе используется тормозной барабан, рабочая поверхность которого имеет вид закрытого с одной стороны цилиндра.

Колодки прижимаются к барабану изнутри, для чего там расположен исполнительный гидроцилиндр, общий для пары колодок или по одному на каждую.

Достоинства барабанного механизма:

- хорошая защищённость от грязи;

- простота и отработанность конструкции;

- низкая цена в массовом производстве;

- хорошая совместимость со стояночным тормозом;

- большой срок службы.

- плохой отвод тепла от колодок;

- большая масса деталей;

- низкая эффективность;

- склонность к отказам при попадании воды и медленное её испарение.

Сочетание плюсов и минусов привело к тому, что барабаны сохранились лишь в качестве тормозов задней оси на самых бюджетных и маломощных машинах, а также на некоторых грузовиках.

Иногда их предпочитают поклонники внедорожников, хотя и там постепенно они вытесняются дисками.

Дисковые

Тормозные диски сейчас используются практически повсеместно, от магистральных грузовиков до гоночной техники.

С врождёнными недостатками инженеры научились бороться, внедряя новейшие материалы и совершенствуя конструкцию.

А преимущества дисковых тормозов известны давно:

- прекрасная эффективность, ограниченная лишь размерами дисков и материалами фрикционных пар, от простейших азбестосодержащих накладок по чугуну до углепластика;

- широкие возможности по отводу тепла, диск открыт для атмосферного воздуха и имеет внутреннюю принудительную вентиляцию;

- конструкция имеет небольшой вес, что важно при экономии неподрессоренных масс;

- диск имеет теоретически меньший момент инерции по сравнению с барабаном;

- при попадании влаги колодки быстро очищаются за счёт малой площади и высокой рабочей температуры.

Недостатки в виде малого срока службы и сильного износа от грязевых абразивов преодолевается простым сокращением сроков замены недорогих деталей.

Сама процедура значительно проще, чем у барабанных механизмов, поэтому колодки причислены к расходникам и широко представлены в ассортименте торговли.

А стояночный тормоз обычно выполняют в виде отдельного узла барабанного типа, там колодки практически не изнашиваются и меняются крайне редко.

Стояночная тормозная система

В классическом приводе «ручника» используется простейший тросовый механизм. В салоне установлен рычаг стояночного тормоза с храповым устройством, блокирующим тросы в натянутом состоянии и отпускаемым нажатием кнопки.

Принцип работы

Первичный трос от рычага к балансирному устройству не имеет оболочки, а дальше к каждому из задних колёс идут тросы типа «боуден» оболочечного типа. Их гибкость позволяет передавать усилие по пути, удобному для прокладки.

Наконечники у задних тормозных щитов связаны через систему рычагов с колодками, основными при использовании барабанов и дополнительными в случае дисковых задних тормозов. За счёт упругости тросового привода давление на колодках сохраняется неограниченно долго.

В последнее время всё чаще появляются электрические системы стояночного тормоза, где для включения его достаточно потянуть за клавишу.

Электропривод сам натянет тросы и отпустит их или при обратном нажатии клавиши, или автоматически, что облегчит трогание на подъёме.

Неисправности

Тормоза должны быть надёжны по определению их функции, поэтому отказы возможны лишь при несоблюдении регламента и применении бракованных запчастей.

Но проявление неисправностей, не означающих отказ, возможно, что потребует немедленного реагирования:

- износ колодок, определяется регламентными замерами их толщины или срабатыванием акустического индикатора с безусловной профилактической заменой;

- износ дисков, на что реже обращают внимание, хотя минимальный размер указывается для каждой детали;

- подклинивание деталей суппорта от коррозии и износа, определяется по неравномерному износу колодок и нарушению плавности торможения;

- течь жидкости из гидравлики, проявляется редко и очень опасна;

- трещины материала гибких тормозных шлангов, нужна замена не дожидаясь повреждения корда;

- появление воздуха в системе, что заметно по мягкости и увеличению хода педали, систему надо не просто прокачать, а найти и устранить причину, обычно это износ уплотнений из-за нарушения регламента замены жидкости и гидроцилиндров;

- отказы ABS, сопровождаемые индикацией на приборной панели;

- плохая работа ручного тормоза, обычно устраняется регулировкой привода;

- провалы педали, тормоза «схватывают» при повторном нажатии – отказ одного из дублирующих контуров.

Особое внимание следует уделять профилактической замене тормозной жидкости примерно раз в два года.

Именно от неё зависит долгая работа тормозной гидравлики, а жидкость способна терять свои свойства от старения и попадания влаги из воздуха.

Уход за тормозами в машине

Основы правильного обслуживания подробно изложены в каждой инструкции по эксплуатации. Сводятся они к контролю состояния колодок и дисков при каждом плановом ТО, осмотру шлангов и металлических трубок магистралей, регламентной замене жидкости и контролю её уровня в расходном бачке главного цилиндра.

Недопустимо использование низкокачественных запчастей вторичного рынка. Дешёвые колодки не смогут эффективно работать, в лучшем случае появятся скрипы, а в худшем они способны быстро износить диски или отказать при перегреве.

Замену жидкости в системах с ABS надо проводить с применением специальной программы сканера, иначе в блоке останется старая смесь с водой и ржавчиной. Перекрытые клапаны не дадут её слить при обычной прокачке.

Сразу после замены колодок надо несколько раз нажать на тормоз, иначе педаль может неожиданно провалиться.

Но даже после этого некоторое время колодки будут прирабатываться, прежде чем наберут свою полную эффективность.

Какие существуют современные тормозные системы для автомобилей

Проверка тормозной системы на специализированном стенде

Хоть самостоятельная диагностика и не занимает много времени и усилий, но в некоторых случаях лучше обратиться за помощью в автосервис. Обычно там имеются специальные стенды для проверки работы тормозной системы. Самый важный параметр, который может выявить стенд — разница тормозных сил на правом и левом колесе на одной оси. Большая разница соответствующих усилий может привести к потере стабильности машины при торможении. Для полноприводных машин существуют аналогичные, но специальные стенды, которые учитывают еще и особенности полноприводной трансмиссии.

Как проводится проверка тормозов на стенде

Для автовладельца процедура сводится лишь к тому, чтобы загнать машину на диагностический стенд. Большинство стендов барабанного типа, они имитируют скорость движения машины, равную 5 км/ч. Далее проверяется каждое колесо, которое получает вращающие движения от валков стенда. В процессе проверке педаль тормоза нажимается до упора, и тем самым валок фиксирует усилие тормозной системе на каждом колесе. Большинство автоматизированных стендов имеют специальное программное обеспечение, вносящие коррективы в полученные данные.

Заключение

Зачастую эффективность работы, а также состояние отдельных элементов тормозной системы автомобиля можно выполнить, просто сев за руль машины и выполнив соответствующие действия. Этих манипуляций бывает достаточно для выявления проблем в системе. Более детальная диагностика подразумевает осмотр отдельных частей.

Устройство тормозной системы делится на:

Рабочая тормозная система позволяет водителю снижать скорость движения автомобиля и останавливать его при обычном режиме эксплуатации.

Схема рабочей тормозной системы автомобиля

1 — тормозной диск колеса; 2 — скоба тормозного механизма передних колес; 3 — передний тормозной контур; 4 — главный тормозной цилиндр; 5 — бачок с датчиком аварийного падения уровня тормозной жидкости; 6 — вакуумный усилитель; 7 — толкатель; 8 — педаль тормоза; 9 — выключатель света торможения; 10 — тормозные колодки задних колес; 11 — тормозной цилиндр задних колес; 12 — задний контур; 13 — кожух полуоси заднего моста; 14 — нагрузочная пружина; 15 — регулятор давления; 16 — задние тросы; 17 — уравнитель; 18 — передний (центральный) трос; 19 — рычаг стояночного тормоза; 20 — сигнализатор аварийного падения уровня тормозной жидкости; 21 — выключатель сигнализатора стояночного тормоза; 22 — тормозная колодка передних колес.

Запасная тормозная система позволяет водителю уменьшать скорость движения автомобиля и останавливать его при неисправности рабочей тормозной системы. С целью упрощения конструкции отдельная (автономная) запасная система практически не применяется. Обычно ее роль выполняют оставшиеся исправные части (контуры привода) рабочей тормозной системы или специальным образом спроектированная стояночная тормозная система. Часто на больших автомобилях для повышения надежности используют одновременно оба указанных технических решения.

Стояночная тормозная система позволяет удерживать автомобиль в неподвижном состоянии на наклонной поверхности и при отсутствии водителя.

Вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости, в основном на затяжных спусках. Используемые в остальных тормозных системах фрикционные тормозные механизмы при длительной работе перегреваются и резко снижают эффективность торможения. Поэтому на некоторых типах автомобилей (автобусы, грузовые автомобили большой грузоподъемности) для поддержания безопасной скорости на длительных спусках применяют вспомогательные механизмы, так называемые тормоза-замедлители.

Автоматическая тормозная система — оборудование, автоматически затормаживающее прицеп при его случайном отделении от тягача.

1. Привод тормозной системы

1.1 Системы тормозов

1.2 Приводы тормозных механизмов

1.3 Механический привод тормозов

1.4 Гидропривод тормозов

1.5 Пневмопривод тормозов

1.6 Усилители тормозных приводов

1.7 Двухконтурные тормозные приводы

1.8 Многоконтурные тормозные приводы

1.9 Приборы тормозного пневмопривода

1.10 Двухсекционный тормозной кран

1.11 Кнопочный тормозной кран

1.12 Двухпроводный привод

1.13 Защитные устройства пневматических приводов

1.14 Механизмы пневматических тормозных приводов

2. Тормозная система и ее обслуживание

2.1 Как подобрать тормозную жидкость

2.2 Какой ресурс тормозных колодок?

2.3 Как работает АБС

2.4 Устройство антиблокировочной системы

2.5 Стояночная тормозная система

2.6 Как менять тормозные колодки самому

Плюсы и минусы

Это устройство обладает своими плюсами и минусами. Начнем с минусов:

- Доказано, что эффективность торможения этого типа механизмов немного ниже, чем у дисковых. Тормозной путь получается длиннее почти на 20%. Это обусловлено такими причинами: недостаточная площадь контакта, которую не обеспечивают даже два цилиндра и возникающее скольжение, которое вызвано проникшей в механизм пылью.

- Перегрев барабанов из-за отсутствия охлаждения, при торможении температура барабанов может подниматься до 6000 градусов.

- Сниженное значение предельной нагрузки, при высоком давлении может разорвать барабаны давлением жидкости.

Однако, не все так плохо, есть и неоспоримые преимущества у этого механизма:

- Закрытая конструкция позволяет получить хорошее тормозное усилие, и можно повысить поверхность трения сделав барабан шире и колодки тоже. Именно это обеспечило повсеместное применение такого механизма на всех грузовиках и автобусах.

- Степень стойкости к износу и продолжительность службы накладок увеличенная, что вызвано не столь сильным контактом трения, как у дискового тормоза.

- Хорошая защита от попадания внутрь грязи которой дисковый вариант не обладает.

Ободные тормоза

Устройство V-brake:1 — коромысло троса;2 — трос;3 — фиксатор коромысла;4 — регулировочный болт;5 — наконечник троса;6 — плечо тормоза;7 — винт фиксации колодки;8 — тормозная колодка;9 — ступица;10 — винт крепления тормоза к раме;11 — подстроечный винт;12 — конец пружины

Ободные тормоза сжимают с двух сторон обод велосипедного колеса тормозными колодками, замедляя его вращение. Сжимающее усилие передаётся с помощью тросика, протянутого от тормозной ручки, размещаемой на руле (значительно реже с помощью гидравлической линии). Ободные тормоза являются на сегодняшний день самым распространённым типом тормозов на горных велосипедах начального и среднего уровней. Невысокая цена, простота в установке и обслуживании, и вместе с тем достаточно высокая эффективность обеспечили тормозам этого типа популярность среди многих велосипедистов.

Кроме того необходимо отметить разные стандарты крепления ободных тормозов. «Крабы» не встанут на посадочное место для V-brake и наоборот. Существует также специальное 4-болтовое крепление для ободной гидравлики, используемое, в основном, в велотриале.

Модели ободных тормозов: Механические: Векторные тормоза, V-brakes, «вибрейки», — наиболее популярная сегодня модель, V-образное крепление рычагов с тормозными колодками; Клещевые тормоза, «крабики», — U-образная форма рычагов, в основном используются на шоссейных велосипедах и BMX; устанавливались на передних колесах велосипедов, выпускавшихся в СССР; Кантилеверные тормоза — устаревшая модель, предшественник V-brake’а. Часто используются на циклокроссовых велосипедах ввиду большого грязевого зазора. При правильной настройке по эффективности не уступают другим ободным тормозам.

Гидравлические. В гидравлических тормозах усилие от ручки передается жидкостью по гидролинии. Самая известная модель ободной гидравлики — это Magura HS-33

Данная модель использует в качестве тормозной жидкости специальное масло.

Преимущества ободных тормозов: В связи с тем, что усилие прикладывается к ободу, невысока нагрузка на спицы и втулку. Меньше нагреваются, чем дисковые тормоза, так как площадь обода больше, чем площадь диска, и линейная скорость движения обода выше; Настройка очень простая, доступная, можно производить в полевых условиях;

Масса ободного тормоза меньше массы дискового, это важно в некоторых дисциплинах; Дешевизна. Цена ободных тормозов существенно ниже цены дисковых.

Недостатки ободных тормозов:

Вода, грязь, снег, лёд, случайно попавшее масло моментально снижают эффективность торможения

Это приводит к опасным ситуациям. Песок и грязь могут очень быстро испортить обод; Небольшое изменение геометрии колеса будет приводить к задеванию колодок и постоянному притормаживанию; Колодки требуют относительно частой смены; Невозможность установки на многие рамы и вилки; Протирание обода колеса тормозными колодками приводит к его учащённой смене. Этот недостаток важен для горных и других экстремальных велосипедов, для городских это несущественно; V-brakes могут отрицательно влиять на раму, раздвигая перья. Специально для таких случаев продаются специальные дуги-«усилители» рамы. Гидравлические же могут просто оторвать перо или крепление на вилке при торможении.

Колодки для ободных тормозов делают из резины с металлическим креплением. На рабочей поверхности колодки могут делаться насечки для отвода влаги, что улучшает торможение при мокром ободе. Есть колодки со сменными резиновыми вставками.

Типы тормозных механизмов, применяемые в автомобилях

На подавляющем большинстве авто установлены тормозные механизмы фрикционного типа, работающие по принципу сил трения. Устанавливаются они непосредственно в колесе и конструктивно подразделяются на:

Существовала традиция устанавливать барабанные механизмы на задние колеса, а дисковые на передние. Сегодня в зависимости от модели могут ставиться одинаковые типы на все четыре колеса – или барабанные, или дисковые.

Устройство и работа барабанного тормозного механизма

Устройство системы барабанного типа (барабанный механизм) состоит из двух колодок, тормозного цилиндра и стяжной пружины, размещенных на щите внутри тормозного барабана. На колодки наклепаны или приклеены фрикционные накладки.

Тормозные колодки своими нижними концами шарнирно закреплены на опорах, а верхними – под воздействием стяжной пружины – упираются в поршни колесного цилиндра. В незаторможенном положении между колодками и барабаном имеется зазор, обеспечивающий свободное вращение колеса.

Необходимо отметить, что в приведенной конструкции износ передних и задних колодок происходит неравномерно. Дело в том, что фрикционные накладки передней по ходу движения колодки в момент торможения при движении вперёд прижимаются к барабану всегда с большей силой, чем задние. Как выход, рекомендуется менять колодки местами через определенный срок.

Тормозной механизм дискового типа

Устройство дисковых тормозов состоит из:

- суппорта, закрепленного на подвеске, в теле которого размещены наружный и внутренний тормозные цилиндры (может быть один) и две тормозные колодки;

- диска, который закреплен на ступице колеса.

Вентилируемые диски

Внешне такой диск напоминает два склеенных между собой отдельных диска, разделенных лопатками воздухоотводов. Пустое пространство способствует вентиляции, позволяя воздуху проходить сквозь диск во время вращения, охлаждая его. У вентилируемых дисков более прочная конструкция. Чаще всего они используются при тюнинге тормозной системы. Правда, на современные автомобили производители все чаще ставят вентилируемые диски уже штатно.

Перфорированные диски (с поперечным сверлением)

Отталкивают воду, газ, охлаждают и способствуют удалению частиц грязи и нагара. Диски с поперечным сверлением имеют один недостаток — со временем вокруг просверленных отверстий появляются трещины и надломы. Кроме того, небольшие отверстия забиваются грязью и нагаром.

Такие диски отталкивают воду, газ и тепло, способствует удалению частиц грязи и нагара, а также матирует тормозные колодки. Устанавливаются на спортивные автомобили — в основном для того, чтобы отводить грязь и нагар. При работе издают больше шума, чем обычные, ввиду того, что колодки трутся о канавки диска.

Карбоновые и керамические

Обеспечивают хорошее трение, менее склонны к генерации тепла. Карбоновые диски предназначены для спортивных автомобилей, поэтому для обычных машин не совсем подходят, так как им необходимо хорошо прогреться для корректной работы. Керамические диски изготовлены из углеродного волокна, обладают малым весом и хорошо переносят высокую температуру. Недостаток — очень высокая цена.

А вот для увеличения скорости торможения необходимо увеличение наружного диаметра диска. Но тут стоит быть внимательным: увеличение размера диска, как правило, ведет за собой увеличение размера колеса.

По соотношению «цена — эффективность» лучшим вариантом для тюнинга являются вентилируемые тормозные диски, которые, помимо лопаток воздухоотводов, имеют и перфорацию, и рифление. Стоит помнить, что тюнинговые тормозные диски увеличивают износ тормозных колодок в результате увеличивающегося трения.

Возможные неисправности тормозной системы автомобиля

- когда машина тормознула, раздается резкий свист или скрежет;

- торможение неэффективно и транспортное средство проделывает слишком большой тормозной путь;

- у педали существенно увеличился ход;

- педаль опустилась;

- на панели индикаторы постоянно показывают низкий уровень жидкости в гидравлике (даже после обслуживания и дозаправки);

- сильная вибрация педали.

Причин подобных проявлений может быть несколько. Вот наиболее распространенные.

- Утечка. Приводит к таким «симптомам», как постоянный низкий уровень жидкости или увеличение тормозного пути. Вызывается повышенным износом или механическими повреждениями деталей (причем не только патрубков, по которым течет жидкость, но и цилиндров и даже колодок). Проблема решается обследованием авто на предмет утечки и заменой вышедшей из строя детали.

- Неисправность главного цилиндра. Приводит к увеличению мягкости педали. На практике вызывается клином цилиндра из-за перегрева или износа. Сопровождается снижением эффективности торможения. В случае перегрева цилиндра из-за повышенного давления регулируют или меняют усилитель. Если проблема возникла по причине износа цилиндра, то замене подлежит именно он.

- Повышенный износ диска. Сопровождается вибрацией педали при нажатии. Также может появляться скрежет. «Лечится» заменой диска.

- Попадание воздуха в жидкость. Вызывается неправильным обслуживанием и заправкой, а также нарушением работы атмосферной камеры усилителя. Приводит к существенному снижению эффективности торможения и увеличению ходя педали. Устраняют проблему путем перезаправки жидкости. Если проблемы в усилители, то его ремонтируют или меняют.

- Вибрация дисков. Вызывает визг при торможении. Решается расточкой диска и колодок или их полной заменой на новые.

Замена тормозных колодок

Тормозные колодки передних тормозов необходимо заменить, если их толщина меньше минимально допустимой. Очередность работ при замене обкладок следующая:

- Ослабить гайки крепления передних колес, поднять перед автомобиля и передние колеса.

- Снять передние колеса.

- Вывернуть болты из направляющих пальцев.

- Извлечь суппорт и отвести его, не допуская нагрузки на гибкий тормозной шланг.

- Извлечь изношенные колодки и заменить их новыми.

- Вдвинуть поршень внутрь цилиндра суппорта, стараясь не повредить пыльник поршня и не допуская вытекания тормозной жидкости из бачка.

- Установить на место суппорт и ввернуть болты в направляющие пальцы.

- Установить передние колеса, наживить гайки, опустить перед автомобиля и затянуть колесные гайки с усилием 40…70 Нм.

Химический состав тормозной жидкости, как подобрать тормозную жидкость по химическому составу?

Гликоли. Большинство тормозных жидкостей основано на различных соединениях гликолей (двухатомных спиртов). Хотя эти соединения используются для получения тормозных жидкостей, удовлетворяющих требования стандарта DOT 3. их превышенные гигроскопические свойств являются причиной относительно встрой абсорбции влаги, сопровождающейся снижением температуры кипения тормозной жидкости. При условии, если свободные гидроксилы частично связаны сложными эфирами с борной кислотой. >разуется высококачественная тормозная жидкость DOT 4 (или «DOT 4+», Super DOT 4»), которая, при взаимодействии с влагой, полностью ее нейтрализует. Поскольку снижение температуры кипения тормозной жидкости DOT 4 за время ее эксплуатации происходит значительно медленнее по сравнению с жидкостью DOT 3, срок службы увеличивается.

Жидкости на основе минеральных масел (ISO 7308). Преимуществом тормозных жидкостей созданных на основе минеральных масел. является отсутствие у них гигроскопичности, поэтому температура кипения (при отсутствии абсорбции влаги не снижается. Минеральные и синтетические масла для тормозных жидкостей отбираются с особой тщательностью. Для обеспечения как можно меньшей зависимости вязкости от температуры в тормозную жидкость добавляются специальные присадки.

Нефтяная промышленность, помимо топлив, также поставляет для тормозных жидкостей различные присадки, улучшающие их свойства. Следует отметить, что не рекомендуется в тормозные системы, в которых в качестве тормозной жидкости применяются гликоли добавлять тормозные жидкости, созданные на основе минеральных масел (или наоборот), чтобы не допустить набухания эластомеров.

Силиконовые жидкости (SAE J 1705). Поскольку силиконовые жидкости, также как и минеральные масла, не абсорбируют влагу, они в ряде случаев успешно применяются в качестве тормозной жидкости. Недостатками силиконовых жидкостей являются существенно более высокая сжимаемость и худшие смазывающие свойства, что ограничивает их применение в качестве рабочей жидкости во многих гидравлических системах,

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на .

Работа гидроусилителя рулевого привода автомобиля ЗИЛ-4331:

a — нейтральное положение; б — перемещение золотника вправо; в — перемещение золотника влево; 1 и 7 — перепускные клапаны; 2 — сапун; 3 и 4 — сетчатые фильтры; 5 — коллектор; 6 — насос; 8 — предохранительный клапан; 9 и 10 — демпфирующие отверстия; 11 — калиброванное отверстие; 12 — шариковый клапан; 13 — реактивный плунжер; 14 — золотник; 15 — винт механизма рулевого управления; 16 — вал сошки; 17 — картер механизма рулевого управления.