Содержание

Дисковые тормоза, принцип работы, из чего состоит, виды, положительные и отрицательные стороны

Дисковые гидравлические тормоза являются одной из разновидностей тормозных механизмов фрикционного типа. Их вращающаяся часть представлена тормозным диском, а неподвижная – суппортом с тормозными колодками. Несмотря на достаточно распространенное применение тормозов барабанного типа, дисковые тормоза все же приобрели наибольшую популярность. Разберемся в устройстве дискового тормоза, а также узнаем отличия между двумя тормозными механизмами.

Блок: 1/8 | Кол-во символов: 445

Источник: https://TechAutoPort.ru/hodovaya-chast/tormoznaya-sistema/diskovyi-tormoz.html

Что собой представляют дисковые тормоза?

Составляющим элементом современной тормозной системы автомобиля являются дисковые тормоза. Их задача состоит в плавном или резком замедлении транспортного средства в зависимости от текущей дорожной ситуации. Принцип действия механизма прост но тем не менее, достаточно эффективен. Тормозные колодки с обеих сторон сжимают диск, жёстко зафиксированный на колесе. Возникающее трение уменьшает частоту вращения колеса, и автомобиль начинает терять скорость.

Дисковые тормоза всё активнее вытесняют менее эффективные барабанные механизмы. Последние стали менее востребованными в силу низкой эффективности и надёжности. Если ранее на старых моделях автомобилей дисковые тормоза устанавливались сугубо на передних колёсах, то в настоящее время ситуация кардинальным образом изменилась. Теперь практически невозможно найти новый автомобиль с барабанными тормозами.

Ещё одним преимуществом тормозов этого типа является их прекрасная совместимость с системами ABS и TCS. Это козырь в их борьбе с барабанными механизмами, который оказался решающим и определил выбор в их пользу. Отдельные виды дисковых тормозов для снижения отрицательного эффекта высокой температуры имеют специальные отверстия в диске. Они предназначены для отведения тепла, образующегося при трении диска и колодок. Подобный тип тормозов получил название вентилируемые дисковые механизмы.

При изготовлении дисковых тормозов используются только качественные материалы, обеспечивающие устойчивую работу механизма. Зачастую безопасность водителя и пассажиров автомобиля зависит от эффективности работы тормозной системы. Даже при самых неблагоприятных условиях эксплуатации дисковые тормоза зарекомендовали себя как надёжный и долговечный механизм.

Блок: 2/5 | Кол-во символов: 1747

Источник: https://www.avtogide.ru/ustroystvo-diskovyih-tormozov.html

Устройство дисковых тормозов

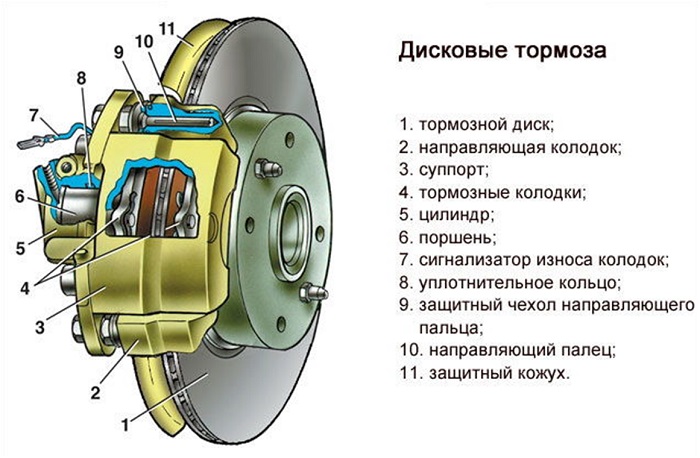

Конструкция дискового тормоза следующая:

- суппорт (скоба);

- рабочий тормозной цилиндр;

- тормозные колодки;

- тормозной диск.

Конструкция дискового тормоза

Суппорт, представляющий собой чугунный или алюминиевый корпус (в виде скобы), закреплен на поворотном кулаке. Конструкция суппорта позволяет ему перемещаться по направляющим в горизонтальной плоскости относительно тормозного диска (в случае механизма с плавающей скобой). В корпусе суппорта размещены поршни, которые при торможении прижимают тормозные колодки к диску.

Рабочий тормозной цилиндр выполнен непосредственно в корпусе суппорта, внутри него находится поршень с уплотнительной манжетой. Для удаления скопившегося воздуха при прокачке тормозов на корпусе установлен штуцер.

Тормозные колодки, представляющие собой металлические пластины с закрепленными фрикционными накладками, устанавливаются в корпус суппорта по обеим сторонам тормозного диска.

Вращающийся тормозной диск устанавливается на ступицу колеса. Крепление тормозного диска к ступице осуществляется при помощи болтов.

Блок: 2/8 | Кол-во символов: 1058

Источник: https://TechAutoPort.ru/hodovaya-chast/tormoznaya-sistema/diskovyi-tormoz.html

Виды дисковых тормозных механизмов

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

- механизмы с фиксированной скобой;

- механизмы с плавающей скобой.

Механизм с фиксированной скобой

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Блок: 3/8 | Кол-во символов: 749

Источник: https://TechAutoPort.ru/hodovaya-chast/tormoznaya-sistema/diskovyi-tormoz.html

Цельный (невентилируемый тормозной диск)

Самый простой вид ротора, который только можно купить. Как следует из названия, запчасть сделана из единого куска металла. Обычно в качестве материала используют чугун. Ничего примечательного – простейшая конструкция, состоящая из однородного ротора и центральной части диска. Дешевый в производстве, недорогой при покупке. Нет чего серьезно плохого в таких дисках, просто они разработаны для установки на старые, маломощные и небыстрые автомобили. Разогреваются они быстро, а тепло отводят медленно. То есть не так эффективны, как следующие диски в нашем списке, на которые мы хотели бы обратить внимание:

Блок: 3/9 | Кол-во символов: 654

Источник: http://www.1gai.ru/publ/520942-kakie-tormoznye-diski-byvayut-tipy-klassifikaciya-preimuschestva.html

Материал тормозных дисков

Чаще всего тормозные диски изготовляют из чугуна. Популярность этого материала объясняется хорошими фрикционными свойствами и невысокой стоимостью производства. Наряду с этими преимуществами, чугун имеет ряд существенных недостатков, которые ограничивают его использование в некоторых типах транспортных средств – спортивных машинах и мотоциклах. При регулярных интенсивных торможениях, вызывающих значительное повышение температуры (400 С и выше), возможно коробление диска, а если на его перегретую в таких режимах поверхность попадает вода, например, из лужи, чугунный диск покрывается сетью трещин и иногда даже рассыпается. Кроме того, такие диски очень тяжелые, и после длительных стоянок их рабочая поверхность покрывается коркой ржавчины. Чтобы избежать этих недостатков, диски, в большей степени мотоциклетные и значительно реже автомобильные, начали делать из «нержавейки». Более слабые фрикционные свойства этого материала компенсировали увеличением диаметра дисков и их рабочей поверхности. Для изготовления этой ответственной детали тормозной системы используют и обычную сталь, которая, как и «нержавейка», не столь чувствительна к перепадам температур и обладает несколько худшими фрикционными свойствами, чем чугун.

В 70-е годы на спортивные машины начали устанавливать тормозные диски из углепластика – карбоновые. Преодолев период роста, карбоновые тормоза оставили своих металлических коллег далеко позади. Посудите сами: вес тормозного диска из карбона на порядок меньше металлического, коэффициент трения на порядок выше, а рабочий диапазон, ограничивающийся на обычных тормозах 500-600 С, здесь простирается далеко за отметку в 1000 С. Карбоновые диски не коробятся, а снижение неподрессоренных и вращающихся масс положительно сказывается на ходовых качествах автомобиля. Тем не менее путь к обычным дорожным автомобилям таким тормозам пока заказан. Стоимость комплекта карбоновых тормозов может достигать стоимости нового автомобиля малого класса, а нормально работать они начинают только после хорошего прогрева: до этого коэффициент трения тормозов даже ниже обычных! Нельзя забывать и об удобстве управления замедлением: если с традиционными тормозами все просто и понятно, то здесь контролировать замедление сверхсложно. Фактически в обычных условиях карбоновые тормоза будут аналогом переключателя «ехать/стоять».

Керамические тормозные диски

Более радужные перспективы в автомобилестроении имеют керамические тормоза. Они не имеют такого ошеломляющего коэффициента трения, как карбоновые, но обладают целым рядом преимуществ. У керамики гораздо больше возможностей, чем у металла или различных композитов. Этот материал отличается отличной устойчивостью к высоким температурам, высокой стойкостью к коррозии и износу, небольшой удельной массой и высокой прочностью. Но это еще не все. Керамические тормозные диски, в сравнению аналогичным деталями из серого чугуна легче на 50%. Вес, например, керамического тормозного диска PORSCHE 911 в два раза легче обычного, значит, меньше и неподрессоренные массы, а следовательно, и нагрузка на подвеску. Уменьшается и так называемый гироскопический эффект, когда вращающееся с большой скоростью тело сопротивляется смене направления вращения. Кроме того, применение керамики позволяет увеличить на 25% коэффициент трения, а заодно резко повысить эффективность торможения в горячем состоянии. Еще одно преимущество – невероятная долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. К сожалению, есть и недостатки. Во-первых, холодные керамические диски хуже останавливают машину, чем холодные тормозные диски из металла. Во-вторых, керамика плохо работает при очень низких температурах. В третьих, такие диски при работе неприятно скрипят. И, наконец, в четвертых, цена у них ну просто непомерная.

Как происходит процесс торможения автомобиля?

При движении автомобиля дисковые тормоза находятся в свободном положении и не создают сопротивления движению колеса.

Если дорожная обстановка вынуждает водителя применять торможение происходит следующий процесс:

- Нога водителя выжимает тормозную педаль;

- Главный тормозной цилиндр при помощи жидкости создаёт необходимое давление в системе;

- Возросшее давление заставляет начать движение поршень тормозного цилиндра;

- Поршень, перемещаясь, приводит в движение колодку, которая прижимается к вращающемуся диску;

- С другой стороны диска вторая половина суппорта вместе с тормозной колодкой прижимается к его поверхности;

- Диск оказывается зажат с обеих сторон;

- Его вращение замедляется, и автомобиль начинает терять скорость.

- Отпуская педаль тормоза, водитель возвращает все механизмы в исходное положение.

Преимущества дисковых тормозов

Наличие вентиляционных отверстий позволяет дисковым тормозам достаточно быстро отводить тепло, образующееся в процессе трения. Очень часто особенно в барабанных механизмах избыточная температура приводила к значительному снижению эффективности работы тормозов.

- Высокая устойчивость механизма к высоким температурам.

- Надёжность и удобность обслуживания;

- Высокий уровень ремонтопригодности;

- Устойчивость к возрастающей силе трения;

- Применяются сменные тормозные накладки;

- Отсутствие увеличенного хода педали при нагревании механизма.

Блок: 4/5 | Кол-во символов: 1409

Источник: https://www.avtogide.ru/ustroystvo-diskovyih-tormozov.html

Вентилируемый диск

Вероятно, самый популярный тип диска использующийся на современных автомобилях. Его конструкция состоит из двух частей роторов с расставленными между ними каналами для охлаждения. Хитрая схема, скрытая от глаз, позволяет теплу рассеиваться, предохраняя диск от перегрева, появления трещин, скручивания диска и увеличивая срок службы колодок.

Первоначально отличавшиеся наличием прямых каналов, вентилируемые диски с годами эволюционировали для улучшения воздушного потока. На изображении выше можно увидеть изменения тормозных дисков от Brembo: прямые каналы, изогнутые каналы и три разных более сложных типа рисунка, с более эффективным распределением воздушного потока.

Блок: 4/9 | Кол-во символов: 700

Источник: http://www.1gai.ru/publ/520942-kakie-tormoznye-diski-byvayut-tipy-klassifikaciya-preimuschestva.html

Плюсы и минусы разных конструкций тормозных дисков

Каждый задавался вопросом, что хорошего в вентилируемых дисках или в чем преимущество роторов с просверленными в них отверстиями? Позвольте нам все объяснить…

Все мы знаем основную функцию и принцип работы дисковых тормозов. Суппорт толкает одну или несколько колодок, прижимая их к диску, тем самым вызывая трение и замедление вращения вала, к которому присоединен тормозной ротор. Но несмотря на то, что работа всех тормозных систем построена на этом едином принципе, используемые для работы части с течением времени и в зависимости от применения транспортного средства могут значительно меняться.

Различаться может материал тормозных колодок, есть множество типов суппортов – для дорожных автомобилей одни, для спортивных машин – другие, третьи для гиперкаров и так далее. Различными могут быть даже тормозные диски.

Итак, темой сегодняшнего разговора станут типы и классификация тормозных дисков, а также их различия:

Блок: 2/9 | Кол-во символов: 990

Источник: http://www.1gai.ru/publ/520942-kakie-tormoznye-diski-byvayut-tipy-klassifikaciya-preimuschestva.html

Заключение

Сегодня дисковые тормоза являются самыми передовыми механизмами в тормозной системе. Они обеспечивают эффективное и безопасное торможение в любой ситуации и при неблагоприятных климатических условиях.

Спасибо за внимание, удачи вам на дорогах. Читайте, комментируйте и задавайте вопросы. Подписывайтесь на свежие и интересные статьи сайта.

Виды тормозных колодок

Стандартные безасбестовые тормозные колодки

Тормозные колодки, в зависимости от материала фрикционных накладок, подразделяются на следующие виды:

- асбестовые;

- безасбестовые;

- органические.

Первые очень вредны для организма, поэтому чтобы поменять такие колодки, нужно соблюдать все меры безопасности.

В безасбестовых колодках роль армирующего компонента могут выполнять стальная вата, медная стружка и другие элементы. Стоимость и качество колодок будут зависеть от их составляющих элементов.

Наилучшими тормозными свойствами обладают колодки, сделанные на основе органических волокон, но и стоимость их будет высока.

Блок: 6/8 | Кол-во символов: 631

Источник: https://TechAutoPort.ru/hodovaya-chast/tormoznaya-sistema/diskovyi-tormoz.html

Диск с прорезями

Эти прорези на диске пытаются решить все ту же проблему с отведением газов, только по-другому. Шлицы или пазы на поверхности диска позволяют газам своевременно отводиться, но у такого дизайна есть иные преимущества.

Скребущие по поверхности тормозных колодок края углублений способны очищать тормозную поверхность от грязи, также увеличивая зацепление при соприкосновении с краями борозд. Минусом безусловно является активный износ колодок. И, наконец, как и просверленные диски, они выглядят просто очень красивыми.

Конструкции паза могут значительно различаться, одними из самых своеобразных борозд можно назвать «J»-образные крючки (на фото выше), которые предназначены для того же удаления твердых частиц и отведения газов, но с минимальной вибрацией диска во время торможения. При этом, выглядят они еще лучше.

Блок: 6/9 | Кол-во символов: 847

Источник: http://www.1gai.ru/publ/520942-kakie-tormoznye-diski-byvayut-tipy-klassifikaciya-preimuschestva.html

Покрытый ямочками (с канавками)

Вот вариант номер три, позволяющий этим надоедливым газам улетучиваться. Поверхностное высверливание части материала с диска, которое оставляет структурную целостность дисков нетронутой, в то же время давая газам и абразиву с колодок место для отвода.

Некоторые производители дисков сочетают канавки с пазами. Насколько это улучшает эффективность очистки, сказать сложно. Просто очередной вариант применения технологии.

Блок: 7/9 | Кол-во символов: 461

Источник: http://www.1gai.ru/publ/520942-kakie-tormoznye-diski-byvayut-tipy-klassifikaciya-preimuschestva.html

Волнообразный тормозной диск

Разрез просверленного волнообразного диска, показывающий внутренние каналы охлаждения

Волнообразные диски давно прижились в мире мотоциклов, но стремясь извлечь выгоду из своего приобретения Ducati, Audi начала вводить концепцию в некоторые из своих наиболее быстрых автомобилей всего несколько лет назад. Уменьшение в весе (используется меньше материала) и более качественный теплоотвод – главные преимущества технологии. Как и во многих проектах, о которых мы только что говорили, внешний вид почти наверняка является фактором для выбора дизайна детали производителем и конечным потребителем.

Блок: 8/9 | Кол-во символов: 633

Источник: http://www.1gai.ru/publ/520942-kakie-tormoznye-diski-byvayut-tipy-klassifikaciya-preimuschestva.html

Углерод – керамический диск

Самый экстремальный путь управления температурой тормозных дисков – выбор для установки углерод – керамических роторов. Горячий диск разогревает до высокой температуры колодки, а это приводит к еще большему количеству газов, твердых частиц и снижению качества торможения. Так почему бы не найти другой материал, вместо чугуна?

Тормозные диски из керамики и углерода значительно более устойчивы к нагреванию, а также, менее вероятно, что они «поплывут» или деформируются при интенсивном использовании. Значит, жить они будут дольше. В качестве бонуса они, как правило, намного легче, чем их железные коллеги. Что снижает неподрессоренную массу и улучшает управляемость.

Но есть причина, по которой их использование все еще не так распространено: стоимость. Углеродные тормоза намного дороже в производстве. Средний комплект тормозных дисков может обойтись в 400 тыс. рублей! Для старых автомобилей это вряд ли подходит.

Кроме того, вам понадобятся тормозные колодки со специальным компаундом. Угадайте, что? Они тоже стоят больших денег. В общем, вариант исключительно для очень дорогих спорткаров.

Вы недавно обновили тормоза? Какие диски вы выбрали и почему? Поделитесь своим мнением в голосовалке наверху!

Блок: 9/9 | Кол-во символов: 1252

Источник: http://www.1gai.ru/publ/520942-kakie-tormoznye-diski-byvayut-tipy-klassifikaciya-preimuschestva.html

Кол-во блоков: 17 | Общее кол-во символов: 19118

Количество использованных доноров: 5

Информация по каждому донору:

Барабанные и дисковые тормоза – особенности, отличия, что лучше выбрать

Что собой представляют барабанные и дисковые тормоза: их особенности, сходства и отличия, что лучше выбрать. Видео о барабанных и дисковых тормозах.

Тормозной механизм, так же как и конструкции шасси и топливной системы, за последние годы прошел долгий путь. То, что начиналось на заре 60-х как эксперименты по обеспечению адекватного торможения высокопроизводительных гоночных машин, переросло в индустрию, где тормоза варьируются от просто надежных до совершенно феноменальных.

Разработка и внедрение новых компонентов вроде углеродного волокна и легкой стали наряду с введением ABS способствовало сокращению тормозной дистанции и повышению безопасности автомобилей в целом (хотя споры касательно АБС продолжаются).

Один из первых прорывов по улучшению торможения был сделан в начале семидесятых, когда производители в массовом порядке перешли с барабанных устройств на дисковые. Поскольку большая часть тормозной способности автомашины сосредоточена в области передних колес, поначалу лишь передние тормоза модернизировались до дисковых. С тех пор многие автостроители пошли дальше, внедряя их на все 4 колеса не только в наиболее высокопроизводительных, но и в недорогих экономичных моделях.

Но иногда, как в случае с Mazda Protege 1999 года, производители возвращаются от полной дисковой системы к барабанным тормозам для задней части автомобиля, чтобы сократить как производственные затраты, так и закупочную цену машины.

Почему дисковые установки лучше барабанных и насколько заметно меняется торможение при использовании тех или других тормозов в современном автомобиле? Это то, что мы собираемся обсудить в данной статье. Мы исследуем сильные и слабые стороны обеих вариаций при повседневном использовании, покажем вам, как они работают, а затем сравним их.

Трение и тепло

Прежде чем оценивать разницу между барабанными и дисковыми тормозами, надо понять общие принципы, относящиеся к обеим системам при остановке автомобиля: трение и нагрев. Прикладывая сопротивление (или трение) к вращающемуся колесу, тормоза вынуждают его замедляться и в итоге останавливаться, выделяя тепло как побочный продукт.

Быстрота замедления находится в зависимости от многих аспектов, включая вес автомобиля, тормозное усилие, приложенное к педали, и совокупную площадь тормозной поверхности. Она также сильно зависит от того, насколько эффективно тормозная система преобразует движение колеса посредством трения в тепло, и как быстро оно отводится от задействованных компонентов. Именно здесь становится очевидной разница между барабанными и дисковыми альтернативами.

Барабанные тормоза

Ранние тормозные установки, пройдя эпоху автомобильных ручных рычагов, использовали барабанную конструкцию на всех 4-х колесах. До их появления тормоза представляли собой деревянный брусок на рычаге, который давил на шину (также известный как ручной тормоз). Первые барабанные тормоза были выпущены в 1900 году на Maybach, а два года спустя запатентованы легендарным автомобильным инженером Луи Рено.

Систему назвали «барабанной», потому что ее элементы размещались в цилиндре – «барабане», вращавшимся вместе с колесом. Внутри имелся набор колодок, прижимающихся к цилиндру при давлении на педаль, тем самым замедляя колесо. Для преобразования энергии педали тормоза в энергию тормозных колодок использовалась маслянистая жидкость, а сами колодки изготавливались из термостойких фрикционных материалов, аналогичных тем, что используются для дисков сцепления.

У этой базовой конструкции, хорошо проявляющей себя в большинстве случаев, имелся лишь один серьезный недостаток. В условиях интенсивного торможения, например, при спуске по значительному уклону с тяжелым грузом или серии повторяющихся замедлений на высокой скорости, барабанные тормоза часто «гасли» и теряли эффективность. Эта особенность сохраняется по сей день.

Как правило, выцветание проявляется в результате чрезмерного нагрева барабана. По этой причине барабанные компоненты могут работать лишь до тех пор, покуда способны поглощать выделяемое при замедлении колес тепло, а когда перегреваются, теряют способность останавливать автомобиль. Это может сбивать с толку оператора транспортного средства.

Процесс становится понятным, если помнить о принципе торможения, заключающемся в преобразовании кинетической энергии (вращения колеса) в тепловую. Когда барабанные тормоза нагреваются, они выходят из строя, поскольку горячие элементы создают меньшее трение, а чем меньше трения, тем менее эффективно замедляются колеса. Это часто называют выцветанием, или затуханием тормозов. Нынешние барабанные системы, естественно, прошли долгий путь в плане дизайна и материалов, однако выцветание по-прежнему остается их серьезным недостатком.

Дисковые тормоза

Более совершенные тормоза были запатентованы Фредериком Уильямом Ланчестером в 1902-м – тогда же, когда Луи Рено запатентовал «барабаны». Хотя это была превосходная конструкция, потребовалось полвека, прежде чем технологи смогли успешно произвести необходимые детали.

В 1953 году Jaguar – небольшая компания в то время – разработала первые надежные дисковые тормоза с суппортом для своего гоночного C-Type. Они вошли с ним в гонку «24 часа Ле-Мана» в 1953-м и заняли первое место. Позже в том же году 100S Austin-Healey станет первым серийным автомобилем, проданным со всеми дисковыми тормозами.

Хотя дисковые альтернативы основаны на тех же основных принципах замедления транспортного средства (трение и нагрев), их конструкция и метод работы отличается. Вместо заключения главных компонентов в круглый металлический корпус в них используется тонкий ротор и суппорт для задержки колеса. Внутри последнего находятся тормозные колодки, располагающиеся с каждой стороны ротора и сжимающиеся при нажиме на соответствующую педаль. Опять-таки, для преобразования энергии используется специальная жидкая среда – тормозная жидкость.

Но в отличие от барабанных конструкций, позволяющих теплу накапливаться внутри барабана при резком торможении, ротор дисковых тормозов полностью открыт для внешнего воздуха. Это способствует его постоянному охлаждению, что существенно снижает тенденцию к перегреву или выцветанию.

Неудивительно, что слабые места барабанных установок и сильные стороны дисковых были первоначально продемонстрированы в условиях гонок. Пилоты, работающие с дисковыми системами торможения, могли входить в крутые повороты в последнюю секунду и применять значительное тормозное усилие без риска перегреть элементы. По прошествии времени эта технология, как и многие другие передовые достижения в автомобилестроении, проникла в обычные автомобили, которыми управляют простые обыватели на дорогах общего пользования.

Барабан против диска сегодня

В современном автомобильном пантеоне среди стандартного оборудования моделей средней ценовой категории, не ориентированных на трековую производительность, нередко встречаются полные 4-колесные дисковые системы. Однако для большинства новых машин применяется комбинация передних дисковых и задних барабанных тормозов. Неужели производители ставят под удар безопасность пользователей в стремлении сэкономить немного денег, ставя дисковые тормоза не везде, а лишь на пару передних колес?

Хотя ответ «да», безусловно, напрашивается правда в том, что сегодняшние дисково-барабанные схемы прекрасно подходят для большинства новых машин. Технологии обеих систем значительно улучшились со времени их повсеместного внедрения. Нынешние задние барабанные тормозные установки обеспечивают лучшую тормозную способность, чем передние дисковые системы семидесятых годов.

Те, в свою очередь, тоже развились, став поистине выдающимися с позиции эффективности торможения. Учитывая, что от 60 до 90 процентов тормозной способности транспортных средств обеспечивается за счет передних колес, очевидно, что грамотно разработанные барабанные тормоза способны справиться с большинством тормозных функций.

Чем хороши или плохи барабанные тормоза

Они могут считаться устаревшим оборудованием, но все еще могут удержать свои позиции в постоянно совершенствующемся автомобильном секторе. Преимущества барабанных тормозов:

- они недороги в производстве, поскольку детали, входящие в их состав, довольно легко изготовить – это снижает общие затраты на автомобиль;

- благодаря особому принципу работы, для их «включения» требуется меньшее усилие;

- ремонтировать колесный цилиндр легче, чем суппорты дискового тормоза;

- они позволяют разместить механизм стояночного тормоза, не занимая лишнего места.

- плохо отводят тепло, что приводит к перегреву и небольшому расширению металлических частей;

- внутри закрытой конструкции могут собираться нежелательные вещества, способные вызвать такие проблемы, как ржавление и/или снижение производительности поршня;

- из-за большого количества тепла и высокого трения такие тормоза довольно быстро изнашиваются, и большинство их компонентов не имеют длительного срока службы;

- большее количество деталей повышает вероятность отказа какой-то из них.

Плюсы и минусы дисковых альтернатив

Дисковые тормоза, по сравнению с барабанными, новее и совершеннее. Но главное, что при любом диаметре они обладают довольно высокой тормозной способностью:

- даже при небольшом размере, они обеспечивают солидную тормозную мощность и могут останавливать высокоскоростные автомобили лучше, чем барабанные тормоза;

- поскольку диски открыты, они хорошо отводят тепло, что гарантирует отсутствие перегрева;

- опять же, благодаря открытости они не удерживают нежелательные вещества, следовательно, быстрее сохнут во влажном состоянии и практически не подвержены ржавчине или ухудшению производительности;

- дисковые тормоза с АБС не блокируются во время высокоскоростного торможения. Раньше у них была проблема с блокировкой, сопровождающаяся лишением контроля над транспортным средством. С помощью ABS их самая большая слабость теперь превратилась в преимущество.

- довольно дороги в установке и производстве, что, в свою очередь, увеличивает общие расходы на транспортное средство;

- незначительное попадание воздуха в главный цилиндр может полностью вывести их из строя и привести к серьезным авариям, поэтому при обслуживании автомобиля необходимо проводить прокачку тормозов;

- тормозную жидкость требуется часто менять, чтобы она не стала менее вязкой;

- дисковый тормоз без АБС имеет неприятно высокую вероятность буксования и блокировки шин.

Какой вариант лучше

Несмотря на то, что в большинстве автомобилей используются обе системы, дисковые спереди и барабанные сзади, дисковые тормоза по-прежнему являются лучшим выбором для скоростных машин. Однако не стоит недооценивать и барабанные. Благодаря низкой себестоимости и простоте обслуживания для владельцев обычного повседневного транспорта они могут быть более разумным выбором в долгосрочной перспективе.

Итак, какой тип лучше? Как и в большинстве жизненных ситуаций, ответ не может быть однозначным. Выбирая между двумя системами, необходимо руководствоваться не старыми слухами и веяниями моды, а типом автомобиля и условиями вождения.

Барабанные конструкции имеют ряд серьезных недостатков: они быстро перегреваются, им требуется больше времени для высыхания и, как правило, они тяжелее дисковых. В то же время дисковые тормоза нельзя использовать в качестве стояночного тормоза, потому что они расширяются в горячем состоянии и сжимаются в холодном. Если бы мы применяли их в качестве стояночного тормоза после напряженной работы, они в конечном итоге остыли бы, сузились и потеряли контакт. Проблема очевидна.

Эти два вида просто разные. Дисковые, конечно, более эффективны, но со своими ограничениями. Барабанные менее практичны, но имеют решающее значение для парковки – если, конечно, вы не хотите вернуться к деревянным блокам на палках. Некоторые спортивные модели используют дисковые тормоза на всех четырех колесах, но имеют дополнительный барабанный механизм для парковки.

Заключение

Высокопроизводительные автомобили и спорткары полностью оправдывают использование четырехколесной дисковой тормозной схемы, особенно если участвуют в той или иной форме санкционированных гонок. Владельцы же более прозаичных машин получают больше выгоды от недорогих в покупке и ремонте барабанных установок, неприхотливых в обслуживании и долговечных при аккуратной эксплуатации. Тотальное оснащение производимых сегодня транспортных средств полным дисковым тормозным комплектом повлекло бы значительный рост закупочных цен, а это способно остановить покупателей гораздо быстрее, чем любая тормозная система.

Видео о барабанных и дисковых тормозах:

Что собой представляют барабанные и дисковые тормоза: их особенности, сходства и отличия, что лучше выбрать. Видео о барабанных и дисковых тормозах.

Ремонт дисковых тормозов: нюансы и советы профессионалов

Вибрация педали тормоза, появление характерного писка в тормозных колодках, заклинивание суппорта — что с этим делать и как избавляться от этих неприятных явлений? Про ремонт дискового тормоза, особенности и технологию мы расскажем в нашей статье.

Принцип работы дискового тормоза

Общий принцип торможения автомобиля основывается на взаимодействии тормозных колодок с тормозными дисками, в результате трения которых кинетическая энергия вращения колес преобразуется в тепловую энергию. Автомобиль в итоге замедляется и безопасно останавливается под полным контролем со стороны водителя.

Изначально тормозной диск представлял собой металлическую пластину, принудительно обдуваемую для охлаждения дискового тормозного механизма. Других средств теплоотвода не было. Позже специалисты выяснили, что качественно реализованный теплоотвод способен снизить температуру поверхности диска в процессе торможения и одновременно повысить эффективность тормоза. Для решения этой задачи на рабочей поверхности дискового тормоза проделали отверстия и подвели отдельные вентиляционные каналы.

Кроме этих каналов для дополнительного охлаждения используются определенные, чаще всего спицевые колесные диски и специальные воздухозаборники, размещаемые в передних элементах корпуса автомобиля — в бампере, передних крыльях, диффузорах. Благодаря перфорации также облегчается ремонт и очистка тормозных дисков от грязи и пыли. На эффективность дисковых тормозов влияет качество притирки колодок к дискам. Как правило, для правильной их приработки необходимо проехать первые 500-1000 км, во время которых не следует резко тормозить и подолгу нажимать на педаль тормоза.

Работа дискового тормоза подразумевает значительные нагрузки на тормозной диск, поверхность которого из-за постоянного трения и высоких температур со временем изнашивается. Диск становится тоньше, на его рабочей поверхности появляются неровности. Все это может привести к неприятным последствиям и последующему ремонту дискового тормоза. Износ же тормозных колодок происходит гораздо быстрее, а, значит, и менять их приходится намного чаще.

Стиль езды водителя значительно влияет на скорость износа элементов дисковых тормозов. Если водитель часто прибегает к интенсивному торможению после разгона, колодки и диски испытывают повышенные нагрузки, быстро изнашиваются и выходят из строя.

Существуют и другие причины быстрого износа дисковых тормозов, не зависящие от манеры вождения. Износ тормозного диска зависит также от качества используемых колодок и от их состава. Выбирать качественные изделия для ремонта намного проще, чем определять состав как самих колодок, так и тормозных дисков. У каждого производителя этих элементов этот состав свой, к тому же он полностью засекречен — в этом и заключается вся сложность. Тем не менее, зачастую тормозные колодки и диски не совместимы друг с другом. Несовместимость проявляется в неэффективном торможении, в появлении посторонних неприятных шумов и в преждевременном износе тормозного диска.

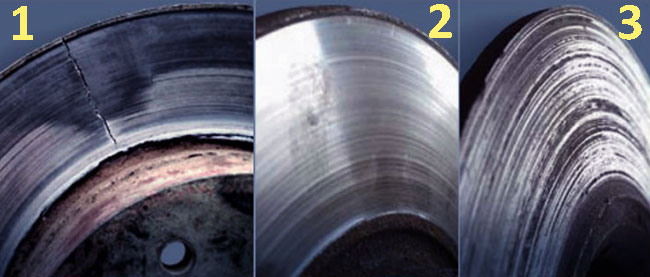

Ремонт тормозных дисков или их полная замена необходимы в следующих случаях:

- диск деформирован (как результат, возникновение вибрации и снижение эффективности торможения);

- образование глубоких борозд и бортиков на всей рабочей поверхности диска;

- уменьшение толщины диска до критических значений (1-3 мм);

- иные повреждения тормозного диска, ухудшающие эффективность торможения.

На иллюстрации: трещина в тормозном диске (1); появление бортика (2); образование борозд и неровностей на поверхности диска вследствие его неравномерного износа (3).

Рекомендуем

Особенности эксплуатации и ремонта дисковых тормозов автомобиля

Дисковая тормозная система включает в себя тормозной диск и суппорт с одним или несколькими рабочими цилиндрами. Тормозные суппорты в общем случае могут быть плавающими и фиксированными. Крепление плавающего суппорта осуществляется напрямую к поворотному кулаку либо к специальному кронштейну при помощи направляющих пальцев. С одной стороны этого суппорта расположены рабочие поршни либо только один поршень.

При нажатии на педаль тормоза усилие передается тормозной жидкости, а затем поршню, прижимающему в итоге внутреннюю колодку к диску. Упираясь в тормозной диск, поршень дает возможность суппорту перемещаться вместе с наружной колодкой.

Фиксированный суппорт имеет другую конструкцию. Им в обязательном порядке снабжаются все транспортные средства — от легкового автомобиля до самолета. Данный суппорт, имеющий поршни с обеих сторон, жестко крепится к поворотному кулаку. Развиваемое в дисковом тормозе усилие способно полностью затормозить машину массой 2 т со скорости 100 км/ч на расстоянии 35 м. Таким образом, в сравнении с плавающими, фиксированные механизмы создают гораздо большее усилие, но и стоимость их значительно выше. К тому же фиксированный суппорт обладает довольно приличный массой. Но если первостепенное значение имеет быстрое и эффективное торможение, выбор делается именно в пользу фиксированного механизма.

Ремонт суппорта любого типа связан с одинаковыми проблемами. И в том, и в другом случае суппорт постоянно контактирует с водой и грязью, из-за чего возможно разрушение имеющихся в поршнях уплотнительных манжет. Это может привести к заклиниванию поршня в суппорте дискового тормоза. Для замены предлагаются готовые комплекты для ремонта со специальной смазкой, устойчивой к высоким температурам.

Тормозные колодки считаются расходным материалом. Они состоят из металлической пластины и наклеенной на нее фрикционной накладки. Хотя существующие в продаже колодки могут различаться размерами и формой, их функция всегда одинакова. Фрикционные накладки изготавливаются, как правило, из керамики и углеволокна.

Современные автомобили снабжаются датчиком износа, который крепится на одной из внутренних тормозных колодок. Датчик представляет собой обыкновенную пружину. По мере истирания колодки эта пружина в конце концов начинает соприкасаться с тормозным диском, издавая неприятный скрип и предупреждая о необходимости ремонта дискового тормоза.

Сами тормозные диски в наиболее дешевом исполнении изготавливаются из чугуна. Для бюджетного автомобиля типа Hyundai Accent в стандартных условиях эксплуатации это вполне приемлемый вариант. Чугунные диски имеют характерные недостатки — они изнашиваются и коробятся. Износ, иногда неравномерный, возникает вследствие трения.

На поверхности диска со временем образуются тонкие борозды, создаваемые абразивным трением мелких частиц пыли. Нужно в данном случае смотреть на глубину этих борозд. Если глубина превышает нормативное значение, диск потребуется протачивать, а в случае невозможности ремонта — производить замену диска.

Коробление возникает в результате перепада температур: нагрев и расширение материала диска при торможении и остывание при отпущенной педали тормоза. Плавный и незначительный процесс нагрева-остывания не оказывает сильного негативного воздействия. Длительное же и при этом резкое торможение и последующее охлаждение диска, например, брызгами воды из лужи, приводит к необратимой деформации (короблению). В дальнейшем торможение с таким диском будет вызывать вибрации. Если коробление не критическое, деформированный тормозной диск можно выровнять.

Диагностика неисправностей и способы ремонта дисковых тормозов

В случае трения тормозных колодок о диск:

Признак неисправности

Возможная причина

Способ устранения

Наблюдается постоянное трение колодок о диск.

Сильное загрязнение колодок.

Неисправность зачастую самоустраняется после выезда автомобиля на чистую поверхность. Помогает также самостоятельная очистка колодок и промывка их водой.

Калипер дисковых тормозов не отрегулирован: тормозные колодки находятся на разном расстоянии от диска.

Положение калипера следует отрегулировать.

При вращении колеса колодки задевают диск.

Калипер дисковых тормозов не отрегулирован: тормозные колодки находятся на разном расстоянии от диска.

Положение калипера следует отрегулировать.

Деформация диска, его неправильная установка.

Необходимо выправить диск либо правильно его установить.

Задевание колодок за диск при совершении маневров.

Передняя вилка недостаточно жесткая.

Проблема не критичная и не требует ремонта. При желании устраняется дополнительным затягиванием эксцентрикового зажима.

Люфт колесной втулка.

Люфт необходимо устранить.

Положение калипера после регулировки не фиксируется. Через некоторое время после работы дисковых тормозов колодка снова задевает диск.

Ослабление возвратной пружины

Произвести замену возвратной пружины. Запасной комплект пружин иногда продается вместе с колодками.

Происходит трение колодки о диск и уменьшение хода тормозной рукояти при наружной отрицательной температуре. Трение пропадает при положительной температуре.

Загустение тормозной жидкости. Как следствие, недостаточное усилие пружины для возврата тормозных колодок в исходное положение.

Произвести замену тормозной жидкости.

В случае слабой работы дисковых тормозов:

Признак неисправности

Возможная причина

Способ устранения

Слабое и вялое торможение. Ручка тормоза при этом не проваливается.

Износ колодок или диска.

Произвести замену изношенных деталей.

Использование новых, не притертых тормозных колодок.

Для притирки колодок требуется проехать 40-100 км, после чего проблема пропадает.

Налипание грязи или масла на поверхности колодок или диска.

Выполнить ремонт диска и колодки путем их прогрева, мягко притормаживая на спуске или вращая педали.

Слабое и вялое торможение. Ручка дискового тормоза при этом проваливается, упираясь в руль.

Попадание воздуха в гидравлическую тормозную систему.

Выполнить прокачку дисковых тормозов.

Не отрегулированный по длине трос в механической тормозной системе.

Выполнить регулировку троса.

Внезапное «проваливание» рукояти дискового тормоза до руля при длительном торможении.

Вскипание тормозной жидкости и перегрев калипера.

Произвести замену тормозной жидкости.

В случае появления посторонних шумов при торможении:

Признак неисправности

Возможная причина

Способ устранения

При торможении возникают скрипы и скрежет.

Попадание влаги на тормозной диск.

Выполнить просушку диска и колодки, мягко притормаживая на спуске или вращая педали.

Износ колодки или диска.

Произвести замену изношенных деталей.

Рекомендуем

Как осуществляется ремонт суппорта дискового тормоза

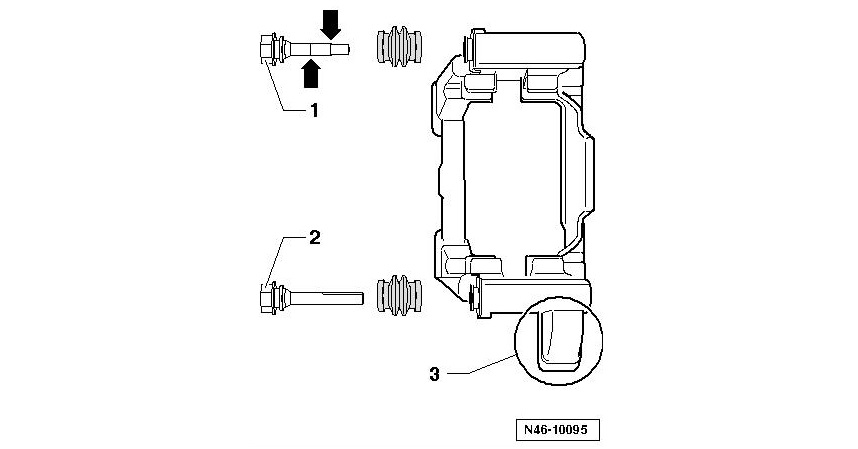

Порядок действий при ремонте суппорта дискового тормоза следующий:

- Из поршня извлекается промежуточная пластина.

- Оставшаяся в суппорте тормозная жидкость сливается.

- Оценивается состояние направляющих пальцев и защитных чехлов. Элементы должны быть без повреждений (трещин, разрывов, неровной поверхности пальцев). Поврежденные детали подлежат замене.

- Поршень извлекается из суппорта путем выталкивания отверткой или сжатым воздухом. Выполнять операцию следует с осторожностью, так как поршень может вылететь с большой скоростью. Во избежание травмирования и повреждения поршня между его корпусом и скобой лучше подложить отрезок ветоши или деревянный брусок.

- При использовании сжатого воздуха он подается малым давлением в отверстие для поступления тормозной жидкости.

- Поршень полностью извлекается из цилиндра.

- Затем удаляется пыльник.

- Из проточки цилиндра плоской отверткой аккуратно, не повреждая зеркало цилиндра, вынимается уплотнительная манжета.

- Поршень и поверхности цилиндра очищаются от загрязнений и остатков жидкости.

- Поршень и цилиндр в процессе ремонта проверяются на отсутствие царапин, признаков износа и коррозии. В случае обнаружения таковых производится замена деталей.

- Уплотнительная манжета и поршень перед обратной сборкой смазываются чистой тормозной жидкостью.

- Затем новая манжета устанавливается в проточку цилиндра, а новый пыльник — на поршень.

- Поршень аккуратно вставляется обратно в цилиндр суппорта. Буртик пыльника при этом должен расположиться в соответствующей проточке цилиндра.

- Далее поршень утапливается в цилиндр суппорта до упора.

- Затем выполняется сборка суппорта в обратном порядке.

Рекомендуем

Подробная инструкция по ремонту задних дисковых тормозов

Ремонт практически любого автомобильного механизма или любой детали сегодня подробно описан в различных инструкциях и отчетах, которые без проблем можно найти в открытом доступе. А официальным руководством по ремонту ELSA может воспользоваться каждый второй водитель.

Но даже самые подробные и наглядные инструкции не учитывают множество нюансов, связанных с ремонтом дисковых тормозов автомобиля. В этом случае необходим немалый опыт в ремонте и эксплуатации. Самое важное — нужны определенные знания о том, как та или иная деталь должна выглядеть.

Известную каждому водителю процедуру снятия элементов дисковых тормозов мы опустим и перейдем сразу к их проверке перед сборкой.

В первую очередь осматривается пыльник, располагающийся на поршне суппорта. Нужно убедиться в отсутствии даже самых мелких отверстий, способных привести к неправильному функционированию задних дисковых тормозов.

Перед сборкой поршень утапливается на новые тормозные колодки при помощи специального устройства, одновременно толкающего и придающего крутящий момент. Чтобы пыльник в процессе этого не скрутился, желательно его приподнять шлицевой отверткой над канавкой и сделать отверткой круговое движение.

Если уже заправленный в канавку пыльник перекосился, его необходимо снова подправить отверткой, удалив из-под пыльника лишний воздух.

Тормозные диски в процессе ремонта проверяются по их толщине и общему состоянию рабочей поверхности.

Для подавляющей части тормозных дисков их изготовители (в том числе TRW) устанавливают допустимое изменение толщины, составляющее 2 мм. Если ширина рабочей, отполированной поверхности диска меньше ширины тормозной колодки, такой диск нуждается в замене. Но перед этим следует выяснить причину неравномерного износа. Диски, не нуждающиеся в ремонте, перед установкой рекомендуется очистить от грязи и следов ржавчины с внутренней стороны. Крупные куски грязи аккуратно сбиваются молотком. Окончательно диск шлифуется установленной на дрель корщеткой.

Увеличить долговечность ступичному подшипнику можно:

- очистив поверхности для крепления скоб суппортов;

- удалив загрязнения с поверхности самой ступицы.

Для обязательного предварительного обезжиривания тормозного диска рекомендуется использовать специальные химические средства.

Диск крепится фиксирующим болтом с небольшим усилием, равным 3 Нм. Болт используется лишь для более удобного монтажа и окончательно притягивается колесными гайками. Важно в процессе ремонта дискового тормоза этот болт не перетянуть, иначе открутить его потом будет сложно.

Далее перейдем к скобам. Для начала следует проверить направляющие на предмет целостности чехлов и подвижности пальцев.

Зачастую палец закисает, что приводит к неравномерному износу как внутренней, так и наружной колодок. В данном случае скобу лучше заменить, хотя иногда можно обойтись и меньшими затратами. Обычно ремонт производится путем постепенного расшатывания пальца, но при этом вынимать палец полностью все же необходимо.

Пальцы могут иметь разные размеры (длину и диаметр) — так и должно быть, не стоит этого бояться. Основные неполадки скоб суппорта связаны со значительными температурными перепадами, действующими на весь данный узел. Как правило, либо пересыхает смазка, либо в данную зону попадает вода.

В процессе ремонта дискового тормоза следует выполнить очистку как самого пальца, так и колодца, в котором двигается данный палец. Очистка проводится с использованием специальной развертки либо более простым способом: берут сверло подходящего диаметра (равного диаметру пальца или чуть больше) и, используя сверло как фрезу, очищают им внутренние поверхности. После этого очищенные поверхности промываются и продуваются.

Затем требуется очистить место крепления пыльника и смазать его. Для этого рекомендуется использовать специальную смазку (к примеру, G000650 либо аналогичную). Смазывание осуществляется поступательными движениями с одновременным вращением. Выступившие излишки масла удаляются.

Далее строго в определенные места надеваются пыльники и вставляются пальцы.

Что касается самих скоб, между ними и тормозными колодками в современных автомобилях прокладываются пластины, защищающие рабочие поверхности от износа. Поверхности, к которым прикладываются пластинки, нужно также очищать в процессе замены тормозных колодок, при ремонте дискового тормоза либо просто при замене скоб. Иначе колодки будут быстрее или неравномерно изнашиваться.

Затем оцениваются привалочные поверхности — они должны быть чистыми. Параллельно с этим стоит оценить состояние расположенных рядом деталей и узлов, не участвующих напрямую в ремонте дисковых тормозов автомобиля:

- тросы ручного дискового тормоза;

- шланги тормозной системы.

Эти элементы также подлежат замене, если это необходимо.

Итак, тормозной диск установлен и зафиксирован, а скоба прикручена. Далее ставятся новые колодки вместе с новыми либо тщательно очищенными пластинками.

В процессе ремонта при установке колодок важно убедиться в правильности их расположения. Затем крепится суппорт с использованием только новых болтов, которые имеют фиксатор резьбы. Если же новых болтов нет и колодки установлены старые, рекомендуется применять жидкий блокиратор.

Отдельное внимание следует уделить проверке и регулировке ручного тормоза. Рычаг, управляемый тросом, должен либо полностью касаться упора, либо быть от него на расстоянии максимум 1,5 мм. С дополнительным натягиванием троса работа ручного тормоза только ухудшится. Поэтому при обнаружении неисправности следует проверить сам механизм дискового тормоза и ручник, который должен без особых усилий подниматься и опускаться.

На заключительном этапе ремонта устанавливаются суппорт и колесо. Колесо следует вручную прокрутить, чтобы убедиться в отсутствии посторонних звуков и биения.

В завершении проверяется работа дисковых тормозов путем многократного нажатия на педаль тормоза и оценивается уровень тормозной жидкости. Часть ее в большинстве случаев выходит наружу в процессе проталкивания поршня. Излишки жидкости нужно удалить.

Рекомендуем

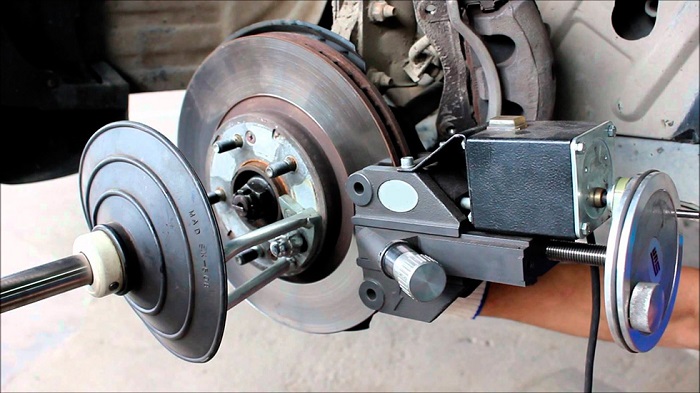

Технология ремонта дисковых тормозов путем проточки

В прежние времена деформированные диски отправлялись на свалку. Лишь в редких случаях умелые токари брались за проточку дисков, используя для этого соответствующее оборудование. Примерно 15 лет назад эти станки начали закупаться небольшими автосервисами гаражного типа. И только с появлением современного оборудования проточка тормозных дисков стала доступна в официальных сервисных центрах, причем, за относительно небольшую цену. Иногда эта услуга обходится в несколько раз дешевле замены дисков на новые.

На сегодняшний день существует 2 типа станков для проточки. В каждом случае станок крепится непосредственно к ступице дисковых тормозов.

Первый тип объединяет станки, выполненные в едином узле и соединяющиеся со ступицей колеса через специальный переходник. Данное оборудование достаточно дорогое, но при этом обеспечивающее наилучшую точность ремонта. Более дешевые устройства, принадлежащие ко второму типу, снабжены отдельным блоком с резцами. Резцы крепятся к скобе суппорта дискового тормоза, и это занимает больше времени, чем в первом случае.

Принцип у всех станков один: ступице придается вращение при выключенном двигателе и нейтральном положении коробки передач, за это время резцы проделывают путь по ширине диска подобно игле граммофона. За один такой проход с каждой стороны диска снимается примерно по 20 мкм металла. Затем резцы переставляются, и процесс повторяется. Как правило, для полной обработки хватает 2-3 прохода. При этом сначала снимаются фаски, появившиеся в результате трения тормозных колодок. Таким образом уменьшается нагрузка на рабочие органы станка и обеспечивается качественный ремонт.

Перед началом обработки необходимо внимательно осмотреть тормозные диски и подвеску автомобиля. Если у подшипника ступицы обнаружен люфт или перекаты, проточку делать нельзя. Болтающийся при вращении диск не даст возможность ровно его проточить. Подшипник подлежит замене даже при появлении шума во время его работы. Причем, менять его нужно перед проточкой. Замена подшипника после обработки не даст гарантии идеально ровной установки ступицы дискового тормоза вместе с только что проточенным диском.

Также нужно проверить толщину тормозного диска, отсутствие коррозии на его поверхности и степень биения. Протачивать слишком тонкие диски нельзя — они уже слишком восприимчивы к любой тепловой нагрузке. Конкретное значение минимальной толщины будет разным в зависимости от модели изделия и размера механизмов тормозов. Биение тормозного диска определяется с помощью индикатора путем измерения толщин по нескольким радиусам и вычисления разностей между ними. Максимально допустимая разница равна 0,05 мм. Диск, пораженный глубокой коррозией, протачивать запрещается по причине того, что после такого ремонта его толщина может быть слишком малой.

Проточка диска в процессе ремонта дискового тормоза требует замены тормозных колодок. Старые колодки испортят проточенный диск. Чтобы убедиться в этом, достаточно потереть колодку о наждачную бумагу на ровной поверхности. В результате на этой поверхности появятся различимые впадины.

Стоимость ремонта одной оси составляет как минимум 2000 рублей. Желательно обрабатывать именно 2 диска для сохранения баланса тормозов.

К примеру, проточка пары дисков Volvo XC90 первого поколения сегодня стоит 2500 рублей. Сюда входит также замена тормозных колодок. На весь процесс уходит примерно 1,5 часа. Для сравнения: один новый тормозной диск для этого автомобиля стоит порядка 4000 рублей. Для более бюджетных моделей стоимость нового изделия не сильно упадет. Наконец, любые запчасти на вторичном рынке, даже оригинальные, менее качественны по сравнению с комплектными деталями. Итак, преимущества проточки перед полной заменой дисков очевидны. Важно для выполнения ремонта пользоваться услугами специализированных автосервисов, обладающих современным оборудованием и большим опытом подобной работы. Да и цены в этих СТО ниже, чем у многих официальных автодилеров.

Тормозные диски изготавливаются, как правило, из чугуна. Это наиболее распространенный, но достаточно капризный материал. Резкие температурные перепады изменяют объем, твердость чугуна и даже его структуру. Из-за этих особенностей рабочие поверхности чугунных дисков подвергаются сильным деформациям. Композитные и керамические изделия более устойчивы к короблению, показывают лучшую стабильность и качество торможения, но и стоят они гораздо дороже.

Обе поверхности тормозного диска не защищены от воды, щиток диска в этом смысле не спасает. Подвергающийся воздействию воды чугунный диск может испытывать резкое температурное охлаждение, и есть риск повреждения внутренней структуры чугуна. При проточке во время ремонта верхний поврежденный слой металла снимается, однако этот процесс не защищает диск от нового коробления после пары резких торможений и проездов по луже. Такое происходит в 5% случаев. Степень повреждений может оценить лишь опытный специалист, ориентируясь на изменение характерного звука резцов при проточке.

Внутренняя поверхность диска обычно страдает сильнее наружной на автомобилях, снабженных суппортами с плавающей скобой на дисковых тормозах. В этом случае тормозить начинают сначала внутренние колодки. Соответственно, нагреваются внутренние поверхности сильнее и быстрее требуют ремонта.

Биение дисков на передней оси определяется по вибрирующему рулю, а на задней — по вибрации педали тормоза и всего кузова. Из-за большей нагрузки передних дисков они чаще задних испытывают температурные перепады, в то время как тормозные диски задней оси больше подвержены коррозии. Чем выше температура воздуха и чем сильнее нагревается поверхность диска, тем больше расширяется металл и, соответственно, отчетливее проявляются вибрации. Зимой при низких температурах биение в некоторых случаях пропадает полностью.

Всё в принципе доступно для понимания. Один вопрос хотелось бы прояснить — механизм стояночного тормоза. Поясню: в условиях эксплуатации авто, на дорогах щедро посыпанных соле-песчаной смесью, за три сезона, на моём авто произошел отказ стояночного тормоза. Вскрытие показало коррозию игольчатых подшипников на оси рычага стояночного тормоза. При этом гидравлическая часть(поршень, уплотнения и другие внутренности) в почти идеальном состоянии. Оба суппорта пришли в негодность.( Приобретены два новых суппорта. Вопрос: возможно ли, просверлив отверстие, нарезав резьбу и установив штуцер для шприц-маслёнки, либо просто болтик в виде заглушки, заполнять полость оси рычага с игольчатыми подшипниками смазкой типа TRW для направляющих суппортов или подобной? Тем самым предотвращая(вытесняя) влагу с солью из данного объёма.

Источник https://portalss.ru/zapchasti/ustroystvo-diskovyh-tormozov.html

Источник https://fastmb.ru/soveti_auto/5532-barabannye-i-diskovye-tormoza-osobennosti-otlichiya-chto-luchshe-vybrat.html

Источник https://rad-star.ru/pressroom/articles/remont-diskovih-tormozov/