Техническое обслуживание ходовой части автомобиля

В процессе эксплуатации автомобиля происходят отказы элементов ходовой части, доля которых составляет около 15% от общего их количества. Продольные и поперечные балки рамы подвергаются изгибу, в них появляются трещины, изломы, ослабевают заклепочные и болтовые соединения. В переднем мосту прогибается, а иногда скручивается, балка, изнашиваются подшипники и их посадочные места в ступицах колес, изнашиваются шкворни и их втулки, разрабатываются отверстия в диске под шпильки крепления колес, изменяется упругость, ломаются рессоры и пружины подвески автомобилей, деформируется обод, повреждаются шины, изнашиваются и разрушаются покрышки и камеры и др. В результате указанных неисправностей изменяются углы установки передних колес, и соответственно, затрудняется управление автомобилем, повышается износ шин, увеличивается расход топлива вследствие повышения сопротивления качению колес, увеличивается вероятность дорожно-транспортного происшествия.

Особого внимания заслуживают шины, на которые приходится до 14% эксплуатационных затрат. Разрушение покрышек и камер может происходить в результате дефектов, допущенных в производстве, или по причинам эксплуатационного характера.

Техническое обслуживание ходовой части автомобиля включает в себя:

- периодическую проверку и регулировку углов установки передних колес;

- проверку зазоров в подшипниках ступиц передних и задних колес и шкворневых соединениях передней подвески;

- проверку состояния рамы и рессорной подвески, включая амортизаторы;

- проверку состояния шин и создание нормального внутреннего давления воздуха в них;

- крепление и смазку деталей ходовой части.

Ежедневное техническое обслуживание (ЕО) подвески автомобиля заключается в визуальном осмотре ее элементов. При осмотре упругих элементов необходимо обращать внимание на целостность упругих элементов, стремянок рессор, стяжных хомутов, пальцев и втулок серег, опорных подушек, потерю упругости пружинами и листами рессоры. Проверяется надежность крепления рессор. У амортизатора не должно быть потеков технической жидкости. У автомобилей с независимой подвеской проверяется техническое состояние верхних и нижних рычагов, стоек, резьбовых соединительных пальцев и втулок. У независимой подвески, не имеющей шкворневого соединения, проверяется состояние шаровых шарниров и шаровых опор. Реактивные штанги должны быть надежно закреплены. Пальцы реактивных штанг и вкладыши шарниров не должны быть изношены. Проверяется геометрия реактивных штанг и стабилизатора поперечной устойчивости, целостность его опорных втулок.

Диски колес не должны иметь трещин. Проверяется надежность крепления дисков колес. У стопорного кольца не должно быть дефектов. Не допускается деформация диска колеса. Шины автомобиля не должны иметь порезов, пробоин, расслоений. Остаточная высота протектора должна быть больше минимальной регламентированной правилами дорожного движения. Давление воздуха в шинах должно соответствовать рекомендациям завода изготовителя. Неравномерный износ шин указывает на нарушение углов развала и схождения управляемых колес. Не допускается эксплуатация автомобиля с шинами разного размера и рисунком протектора.

При движении автомобиля необходимо следить за работой амортизаторов и биением колес. Причиной биения колес является нарушение балансировки. Балансировку колес проводят на станках для балансировки колес, путем установки на диск колеса свинцовых грузиков с металлическими прижимами. Рекомендуется после длительной поездки проверить температуру ступиц колес. Сильный нагрев ступицы колеса указывает на чрезмерную затяжку подшипников ступиц колес.

При техническом обслуживании №1 (ТО-1) производят тщательный осмотр всех элементов подвески автомобиля. Проверяется надежность их крепления, производятся крепежные работы. В регламентные работы проведения технического обслуживания №1 включена проверка люфтов в подшипниках ступиц колес. При наличии люфта или повышенном нагревании ступицы колеса при движении автомобиля, необходима его регулировка. Проведя регулировку (колесо должно вращаться без заеданий) нужно удалить старую пластичную смазку и заложить новую. Смазка трущихся поверхностей производится согласно химмотологической карте смазки автомобиля. При наличии люфтов в резьбовых или шаровых соединениях (независимая подвеска) производят их замену.

Техническое обслуживание №2 (ТО-2) включает все работы, производимые при техническом обслуживании №1. В обязательном порядке проверяются углы развала и схождения колес, продольный наклон шкворня. Проверку углов производят специальной линейкой или прибором, в конструкции которого имеется ватерпас. Для точного измерения углов используются установки, имеющие индикаторы или оптическую систему. Для увеличения срока службы шин рекомендуется производить перестановку колес автомобиля в порядке, указанном заводом-изготовителем.

Подвеска и колеса обеспечивают сцепление автомобиля с дорогой и его устойчивость. Работа органов управления автомобилем (рулевого управления и тормозной системы) зависит от их технического состояния. Залог безопасности дорожного движения: исправная подвеска и колеса автомобиля. Для поддержания их в исправном состоянии необходимо своевременно и в полном объеме проводить техническое обслуживание.

Регулирование подшипников ступиц передних колёс проводится в следующем порядке:

- снять крышку ступицы и ослабить гайку подшипника, затем, поворачивая ступицу (колесо), проверить легкость вращения. В случае тугого вращения, которое не является следствием трения тормозных колодок о барабан, следует снять ступицу и выяснить, не вызвано ли это повреждением подшипников или сальника;

- поворачивая ступицу (колесо) в обоих направлениях для правильной установки роликов между кольцами подшипников, затянуть гайку подшипника до тугого вращения ступицы (колеса);

- отвернуть гайку приблизительно на 1/6 оборота до совпадения штифта гайки с ближайшим отверстием в замковой шайбе;

- проверить ступицу (колесо) на лёгкость вращения без ощутимого зазора;

- затянуть контргайку крепления подшипников с моментом 137 — 157Н·м (14 — 16кгс·м) и отогнуть для стопорения контргайки замковую шайбу контргайки на одну из её граней;

- проверить вращение ступицы (колеса), проворачивая в двух направлениях.

Вращение ступицы (колеса) должно быть свободным и равномерным. При проверке вращения ступицы колеса осевой ход не допускается.

Качество регулирования подшипников проверяется контрольным пробегом до 10 км. Если наблюдается сильный нагрев, следует повторить регулирование.

Регулировку осевого люфта ступичного подшипника необходимо проводить следующим образом:

- переднюю часть автомобиля установить на опоры;

- отвернуть переднее колесо с нужной стороны;

- отжать тормозные колодки от диска. Если необходимо, отвернуть суппорт, чтобы они могли свободно перемещаться;

- снять крышку ступицы, используя съемник;

- ослабить болт с внутренним шестигранником стопорного зажима и при одновременном проворачивании ступицы сдвигать зажим до тех пор, пока она не будет свободно проворачиваться;

- затем снова отвернуть болт стопорного зажима на 1/3 оборота. Ударяя пластмассовым молотком по концу оси, ослабить усилие между деталями;

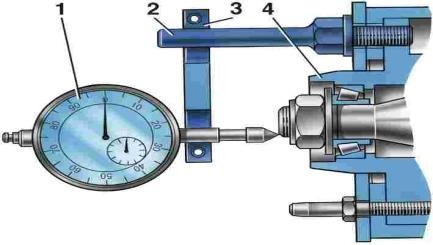

- установить контрольный прибор (рисунок 1) на ступице 4;

- измерить осевой люфт ступицы. Перед каждым измерением проворачивать ступицу, но не во время измерения. Люфт должен находиться в пределах от 0,2 до 0,4 мм;

- затянуть шестигранным ключом болт стопорного зажима моментом 10—16 Н·м и снова измерить люфт подшипника ступицы. Люфт выставлен правильно, если шайбу, находящуюся между наружным подшипником и зажимом, можно провернуть с небольшим усилием;

- нанести на крышку ступицы смазку и запрессовать;

- установить колесо и опустить автомобиль.

Затянуть болты крепления колес моментом 160—180 Н·м.

1 — индикатор; 2 — болт; 3 — кронштейн; 4 — ступица колеса

Рисунок 1 — Проверка осевого зазора подшипников ступицы переднего колеса приспособлением 7834.9505

Регулировка подшипников ступиц задних колес производится при снятых полуосях и вывешенных колесах с помощью регулировочной гайки. Момент затяжки гайки 60– 80 Н·м при одновременном вращении колеса в обоих направлениях. Затем отвернуть гайку на 1/3 оборота (120°), установить замочную шайбу и затянуть контргайку моментом 250– 300 Н·м. При этом колесо должно свободно вращаться, а подшипники не иметь заметного зазора.

Состояние шкворневого соединения оценивают по зазорам — радиальному между шкворнем и его втулками и осевому — между кулаком балки переднего моста и проушиной поворотного кулака.

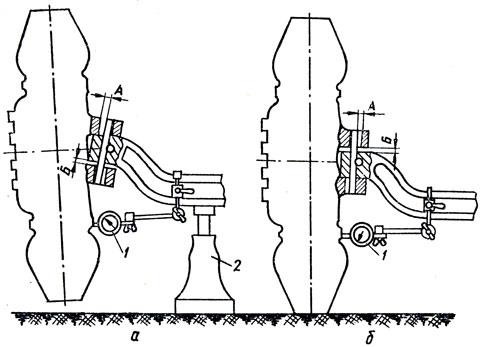

Радиальный зазор определяют с помощью прибора Т-1 (который состоит из штатива и индикатора часового типа) по величине перемещения поворотного кулака относительно кулака балки переднего моста. В целях повышения точности измерений рекомендуется предварительно определить люфт и отрегулировать люфт в подшипниках ступиц передних колес. Стрелку индикатора устанавливают на ноль шкалы. Подняв домкратом 2 (рисунок 2) переднее колесо автомобиля, закрепляют стойку индикатора 1 прибора на балке переднего моста, а ножку индикатора располагают горизонтально и упирают в нижнюю часть опорного диска тормоза.. Затем опускают колесо на пол (при опускании колесо отклонится наружу, и в результате в шкворневом соединении может быть обнаружен радиальный зазор А) и по отклонению стрелки индикатора определяют величину зазора А. Так как зазор замеряется на большем радиусе, чем расположены втулки шкворня, показания индикатора следует уменьшить вдвое. Радиальный зазор допускается не более 0,75 мм .

а — колесо вывешено; б — колесо опущено на пол; 1 — индикатор прибора; 2 — домкрат; А — радиальный зазор; Б — осевой зазор

Рисунок 2 — Замер величины зазора в шкворневом соединении

Осевой зазор Б проверяют, вставляя плоский щуп между кулаком балки передней оси и верхним ушком поворотного кулака; при этом колесо не вывешивают. Осевой зазор обычно в два раза превосходит радиальный и не должен превышать 1,5 мм . В случае необходимости величину зазора регулируют прокладками, устанавливаемыми между кулаком балки и верхним ушком поворотного кулака.

К основным неисправностям подвески автомобилей относятся: потеря упругости или поломка рессор, износ пальцев рессор и их втулок, утечка жидкости из амортизаторов.

Не допускаются трещины или поломки хотя бы одного листа рессоры, неприлегание и расхождение листов рессор, повреждения кронштейнов крепления рессор, резиновых втулок и подушек, ослабление затяжки пальцев рессор и стопорных болтов, хомутиков и стремянок, а также течь жидкости из амортизаторов и ослабление их крепления.

В объем работ по техническому обслуживанию подвесок автомобилей входит:

- при ЕО — проверка исправности рессор и амортизаторов внешним осмотром;

- при ТО-1 — проверка состояния рессор, амортизаторов, пружин и рычагов независимой передней подвески, штанг и стоек стабилизатора поперечной устойчивости, проверка крепления стремянок, стяжных болтов кронштейнов и чашек рессор, пальцев рессор, кронштейнов балансирной задней подвески и реактивных штанг, смазка пальцев рессор, проверка наличия и доливка масла в балансиры задней подвески;

- при ТО-2 — проверка отсутствия перекосов переднего и заднего мостов, затяжка хомутиков, стремянок и болтов накладных ушков рессор, пальцев рессор и амортизаторов, стопорных болтов пальцев рессор, рычагов передней независимой подвески, штанг и стоек стабилизатора поперечной устойчивости.

1. Уход за рессорами

Износ деталей подвески во многом зависит от условий эксплуатации автомобилей. Так, при усиленном загрязнении, износ пальцев рессор увеличивается в среднем на 24 — 33%. Значительно снижается долговечность рессор вследствие коррозии, появляющейся при их загрязнении и отсутствии смазки. Поломка рессор возможна при движении с большой скоростью по плохой дороге. При слабой затяжке стопорных болтов пальцев рессор разрушаются отверстия в кронштейнах и серьгах подвески.

Подтяжку креплений деталей рессорной подвески надо производить равномерно, с учетом рекомендуемых заводами моментов затяжки. Так, на автомобилях ЗИЛ, гайки стремянок рессор надо затягивать, прикладывая момент 166…294,2 н·м (25…30 кГм), а затяжку гаек стремянок крепления накладных ушков с моментом 32…98 н·м (5…10 кГм), на автомобилях ГАЗ момент затяжки гаек стремянок задних рессор должен находиться в пределах 8…9 н·м (7…9 кГм).

При разрушении резиновых опор в подвеске грузовых автомобилей ГАЗ их необходимо заменить. Для устранения зазора между упорной резиновой подушкой и чашками передних концов рессор можно наклеить на изношенную упорную подушку резиновую пластину.

В случае появления скрипа листов рессор во время движения автомобиля, а также коррозии на листах не реже одного раза в год необходимо промывать листы рессоры керосином и смазывать графитной смазкой УСсА или смесью, состоящей из 30% солидола, 30% графитного порошка и 40% масла трансмиссионного автомобильного летнего. Чтобы ввести смазку между листами без разборки рессоры, следует отпустить хомутики и разгрузить рессоры, приподняв переднюю или заднюю часть рамы автомобиля до отрыва колес от пола, предварительно отсоединив стойки амортизаторов. Смазку вводят специальной струбцинкой, а при ее отсутствии листы следует разжимать с помощью отвертки или другого инструмента.

На легковых автомобилях для смазки рессор, заключенных в чехлы, следует развязать и отогнуть чехлы на половину их длины с каждого конца рессор поочередно. Разжимать концы листов следует осторожно во избежание повреждения прокладок. Поврежденные прокладки необходимо заменить.

Для смазки пальцев рессор применяют солидол С или пресс-солидол С. Смазку нагнетают через пресс-масленки с помощью солидолонагнетателя до тех пор, пока из зазоров не выдавится вся загрязненная смазка и не покажется свежая. Засорившиеся смазочные каналы прочищают с помощью гидропрсбойника.

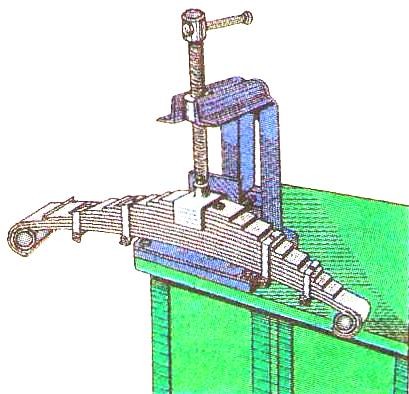

Рессоры разбирают и собирают с помощью специальных приспособлений или в тисках. Рессорные листы с трещинами или с местным износом, превышающим допустимое значение, выбраковывают. Подкоренные и коренные листы с обломанными концами переделывают на короткие.

Стрелу прогиба листа определяют по шаблону. При небольшом изменении прогиба лист правят в холодном состоянии вручную ударами молотка со стороны вогнутой поверхности на подставке с выемкой необходимого радиуса или на специальном стенде. Рессорные листы, утратившие форму в значительной степени, нагревают до температуры 700-800°С и правят по шаблону. После правки листы нагревают до температуры 850-880°С и закаливают в масле, нагретом до температуры 60°С, а затем подвергают отпуску при температуре 450-500°С. Рекомендуется для повышения усталостной прочности и срока службы рессорные листы подвергать дробеструйной обработке или прокатывать на специальном стенде.

Выбракованные листы заменяют новыми или изготовленными из рессорной ленты.

Изношенные рессорные втулки, центральные болты и стремянки заменяют новыми.

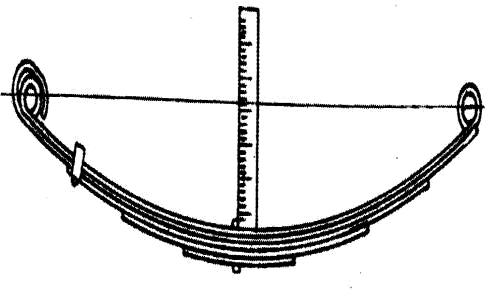

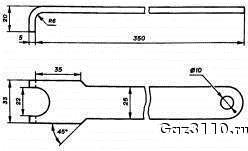

Подготовленные к сборке листы сжимают винтовым или гидравлическим приспособлением, предварительно пропустив через них стержень-оправку (рисунок 3). После сжатия листов вместо оправки устанавливают центральный болт и затягивают гайку. Сборка рессоры выполнена правильно, если концы листов соприкасаются без зазора. Отремонтированные рессоры подвергают осадке и испытывают. У автомобильных рессор контролируют стрелу прогиба в свободном состоянии.

Рисунок 3 — Запрессовка шарниров в ушко рессоры с помощью специальных оправок и проверка прогиба стрелы рессоры

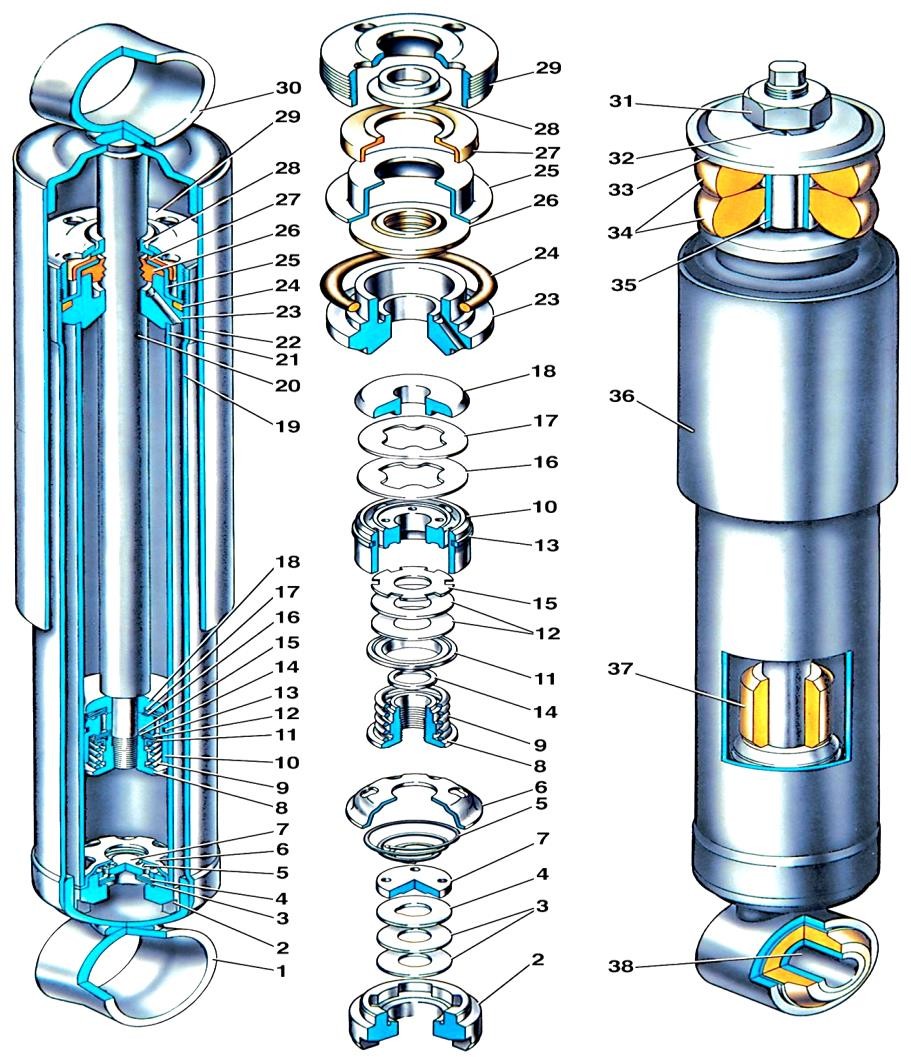

2. Техническое обслуживание амортизаторов

Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако, если обнаружено замедленное гашение колебаний автомобилей после переезда препятствия, то амортизатор необходимо проверить. В заводских условиях его характеристики проверяются на стенде. Если нет стенда, следует зажать амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее пяти раз. У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н (30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации у амортизатора может появиться подтекание масла через уплотнение штока в верхней части. Для устранения негерметичности достаточно подтянуть гайку резервуара. При подтяжке одновременно увеличивается натяг резинового сальника штока. Для подтяжки гайки резервуара амортизатор необходимо закрепить за нижнюю проушину в тисках и поднять за верхнюю проушину кожух в крайнее верхнее положение.

Гайку подтянуть специальным ключом моментом 90…150 Н·м (9…15 кгс·м).

1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — диски клапана сжатия; 4 — дроссельный диск клапана сжатия; 5 — пружина клапана сжатия; 6 — обойма клапана сжатия; 7 — тарелка клапана сжатия; 8 — гайка клапана отдачи; 9 — пружина клапана отдачи; 10 — поршень амортизатора; 11 — тарелка клапана отдачи; 12 — диски клапана отдачи; 13 — кольцо поршня; 14 — шайба гайки клапана отдачи; 15 — дроссельный диск клапана отдачи; 16 — тарелка перепускного клапана; 17 — пружина перепускного клапана; 18 — ограничительная тарелка; 19 — резервуар; 20 — шток; 21 — цилиндр; 22 — кожух; 23 — направляющая втулка штока; 24 — уплотнительное кольцо резервуара; 25 — обойма сальника штока; 26 — сальник штока; 27 — прокладка защитного кольца штока; 28 — защитное кольцо штока; 29 — гайка резервуара; 30 — верхняя проушина амортизатора; 31 — гайка крепления верхнего конца амортизатора передней подвески; 32 — пружинная шайба; 33 — шайба подушки крепления амортизатора; 34 — подушки; 35 — распорная втулка; 36 — кожух амортизатора передней подвески; 37 — буфер штока; 38 — резинометаллический шарнир

Рисунок 4 — Амортизаторы передней и задней подвесок

2.1. Снятие и установка амортизатора

Снятие амортизатора передней подвески необходимо производить в следующем порядке:

- для облегчения доступа к амортизатору следует повернуть колесо до отказа в сторону передней части лонжерона;

- отвернуть гайку нижнего пальца амортизатора, снять шайбу и резиновую втулку;

- отвернуть такую же гайку на верхнем пальце, снять также шайбу и резиновую втулку;

- снять амортизатор с автомобиля.

Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески производится аналогично.

2.2. Ремонт амортизаторов

Разборку амортизатора следует производить только в случае явных неисправностей амортизатора. Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не исключила подтекание жидкости, то амортизатор необходимо частично разобрать.

Разборку амортизаторов производить в следующем порядке:

- зажать в тисках нижнюю проушину, выдвинуть шток за верхнюю проушину вверх отказа и отвернуть гайку резервуара;

- осторожно раскачать за шток обойму сальника и приподнять цилиндр из резервуара;

- удерживая цилиндр одной рукой и не вынимая его из резервуара, медным молотком выбить направляющую штока из цилиндра;

- опустить цилиндр на дно резервуара и, удерживая его, вынуть шток с поршнем; слить жидкость из резервуара и цилиндра в мерный стакан;

- вынуть цилиндр из резервуара и, зажав в тисках корпус клапана сжатия за нижнюю часть, раскачать цилиндр и освободить его от корпуса клапана. Как правило, клапан сжатия не разбирается, а только тщательно промывается керосином и запрессовывается в цилиндр на прежнее место.

Перед осмотром и анализом технического состояния деталей их необходимо промыть в керосине и продуть сжатым воздухом. Герметичность амортизатора зависит от качества поверхностей сопрягаемых деталей, уплотнений и их размеров. При осмотре надо обратить внимание на следующее:

- шток амортизатора нуждается в замене, если на его рабочей поверхности имеются царапины, задиры, коррозия или повреждение хромированного слоя;

- сальник штока следует заменить при износе или повреждении кольцевых гребешков на внутренней рабочей поверхности;

- уплотнительное кольцо резервуара заменяется, если оно повреждено при разборке, сильно деформировано или дало усадку;

- цилиндр амортизатора нуждается в замене, если на его рабочей поверхности имеются задиры или следы коррозии. При этом, как правило, заменяют и поршень в сборе;

- втулка направляющей штока подлежит замене, если ее внутренний диаметр более 16,05 мм, а также если поверхность отверстия втулки имеет царапины или задиры.

Сборку амортизаторов при разобранном клапане сжатия следует начинать со сборки клапана сжатия в следующем порядке:

- закрепить в тисках болт клапана и установить на него пружину, тарелку, корпус клапана, дроссельные диски и ограничительную тарелку. Затянуть гайку моментом 16…22 Н·м (1,6…2,2 кгс·м). Проверить наличие проворачивания тарелки;

- на корпус клапана сжатия установить цилиндр и легкими ударами медного молотка осадить цилиндр до плотного соприкосновения его торца с корпусом клапана.

Далее необходимо приступить к сборке самого амортизатора в следующем порядке:

- закрепить в тисках за проушину шток с крышкой кожуха и установить на него гайку резервуара, шайбу и пыльник. Предварительно на внутреннюю поверхность сальника штока нанести слой смазки ЦИАТИМ-201 или Литол-24, вставить сальник в обойму и установить сальник с обоймой на шток вместе с тарелкой сальника;

- в направляющую штока установить втулку, пружину, а на проточку направляющей надеть уплотнительное кольцо и установить подсобранную направляющую на шток;

- собрать на штоке поршень c клапаном отдачи — установить ограничительную тарелку, пружину с тарелкой, поршень, диски, тарелку и гайку клапана отдачи. Гайку затянуть моментом 16…22 Н·м (1,6…2,2 кгс·м) и раскернить в двух противоположных местах по резьбе;

- зажать резервуар за проушину в тисках в вертикальном положении, опустить цилиндр с клапаном отдачи в резервуар на половину его высоты, залить половину жидкости в цилиндр, а оставшуюся часть жидкости — в резервуар. Вынуть цилиндр из резервуара и, поддерживая цилиндр над резервуаром, проверить истечение жидкости через клапан сжатия. При правильной сборке должно быть капельное истечение жидкости;

- вставить без перекоса шток с поршнем в цилиндр, установить направляющую штока в цилиндр и медленно, чтобы не было выплеска жидкости, опустить цилиндр в резервуар;

- завернуть гайку моментом 70…90 Н·м (7…9 кгс·м) при выдвинутом штоке. При затяжке гайки направляющая штока запрессуется в цилиндр.

После сборки амортизатора следует несколько раз задвинуть-выдвинуть шток до появления равномерного усилия по всей длине его хода. Для проверки герметичности амортизатора рекомендуется после сборки выдержать его в горизонтальном положении с задвинутым до отказа штоком не менее 10 часов.

Устройство подвески балансирного типа автомобиля КамАЗ-5320.

Задняя подвеска трехосных автомобилей балансирная на двух рессорах.

При такой подвеске промежуточный и задний мосты качаются относительно оси балансира

В этом случае рессоры воспринимают только силу тяжести автомобиля, другие силы и моменты передаются толкающими и реактивными штангами.

Балансирная подвеска промежуточного и заднего мостов автомобиля КамАЗ-5320 показана на рис.

Штанги 2 и 19, шарнирно соединяющие мосты с рамой, образуют рычажную подвеску в виде параллелограмма.

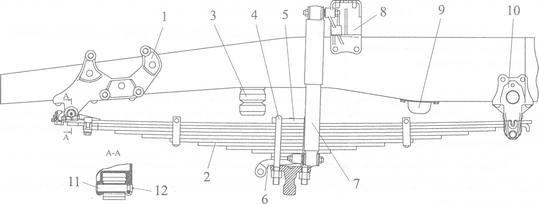

Рис.1.Задняя подвеска автомобилей КамАЗ-5320, -5410, -55102:1 — задняя рессора, 2 — нижняя реактивная штанга, 3 — накладка рессоры, 4 — стремянка рессоры, 5 — крышка башмака, 6 — рессоры, 7 — ступица колеса, 8 — промежуточный мост, 9 — опора рессоры, 10 — палец опоры рессоры, 11, 12 — соответственно нижний и верхний реактивные рычаги, 13 — кронштейн балансирного устройства с осью, 14 — кронштейн, 15 — стяжка кронштейна оси балансирного устройства, 16 — гайка стремянки, 17 — задний мост, 18 — кронштейн верхней реактивной штанги,19 — верхняя реактивная штанга

Рис. 2. :1 — стяжка, 2 — кронштейн балансирного устройства, 3 — ось, 4 — кронштейн, 5 — накладка, 6 — рессора 7 — стремянка, 8 — стяжной болт, 9 — разрезная гайка, 10 — башмак рессоры, 11 — втулка башмака

На прикрепленных к лонжеронам рамы кронштейнах 4 (рис.) шпильками и гайками закреплены кронштейны 2 балансирного устройства, в которые запрессована ось 3.

На оси в двух бронзовых втулка 11 может поворачиваться башмак 10, удерживаемый от осевого смещения разрезное гайкой 9, стянутой болтом 8.

К башмаку 1 стремянками 7 с накладкой 5 прикреплен середина перевернутой полуэллиптическсие рессоры 6.

Концы рессор установлены опорах 9.

При прогибе рессор концы их скользят в опорах.

При ходе мостов вниз рессоры удерживаются в опоpax пальцами 10.

Рис. 3. Шарнир реактивной штанги:1— масленка, 2 — крышка, 3 — прокладка, 4 — пружина, 5 — наружный вкладыш, 6 — заклепка, 7 — внутренний вкладыш, 8 — сальник, 9 — палец реактивной штанги

Толкающие усилия и реактивные моменты передаются на раму шестью реактивными штангами. Шарниры реактивные штанги самоподжимные.

Шаровые пальцы шарниров размещены между сферическими вкладышами 5 и 7. Для уплотнения шарнира от вытекания смазки и попадания грязи установлен торцовый сальник 8

По расстоянию между центрами отверстий наконечников реактивные штанги подразделяют на четыре селективные группы. Штанги соседних групп могут отличаться по длине на 0,6…1,2 мм.

Нижние штанги подвески имеют одну группу, поскольку при неблагоприятном сочетании размеров возможна установка промежуточного и заднего мостов под углом друг к другу, что увеличивает расход топлива и вызывает повышенное изнашивание шин.

Установка верхних штанг подвески по группам не регламентируется. Маркировка группы нанесена на головке наконечника штанги и закрыта сальником шарнира.

Подвеска равномерно распределяет на грузки между промежуточным и задним мостами, и они могут независимо один от другого перемещаться вверх и вниз в результате поворота башмака.

Возможность относительных угловых поперечных перекосов мостов при движении автомобиля по неровной дороге обусловлена скольжением концов рессор в опорах.

Рис. 4. Балансирное устройство автомобилей КамАЗ-53212, -54112, -5511: 1 — ось, 2 — стремянка, 3 — рессора

Задняя подвеска автомобилей КамАЗ-5-3212, -54112, -5511 в отличие от остальных автомобилей имеет балансирное устройство с одной осью 1 (рис.4), которая также выполняет роль стяжки балансиров.

Рессоры 3 этой подвески усилены и состоят 13 14 листов вместо 9.

Первый, второй, третий и последний листы этой рессоры прямоугольного сечения, остальные листы — Т- образного.

Для крепления рессоры на башмаке применяют усиленные стремянки 2.

На автомобилях КамАЗ-4310 гайки стремянок задних рессор застопорены от самоотворачивания контргайками.

- 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. 54. 55. 56. 57. 58. 59.60. 61. 62. 63. 64. 65. 66. 67. 68. 69. 70. 71. 72. 73. 74. 75. 76. 77. 78. 79. 80. 81. 82. 83. 84. 85. 86. 87. 88. 89. 90. 91. 92. 93.

55 Задняя подвеска автомобиля Камаз Задняя подвеска — балансирная, на двух полуэллиптических рессорах, с реактивными штангами с резинометаллическими шарнирами( см.рис. 299). Концы рессор скользящие по опорам, приваренным к балкам мостов. Ось балансира выполнена цельной, без стяжки. Пальцы реактивной штанги азотированы, опоры рессор усилены. Рессоры в средней секции прикреплены стремянками 7 к башмаку 19 рессоры. Концы рессор размещены в опорах 11. При прогибе рессор концы их скользят в опорах. При ходе мостов вниз рессоры удерживаются в опорах пальцами 8, зафиксированными от осевых перемещений шплинтами и шайбами. Для ограничения хода мостов вверх и смягчения их ударов о раму на лонжеронах размещены буферы 1. Рисунок. 205. Монтаж задней подвески автомобиля Камаз (продольный вид) 43101, 43114, 43118: 1 — мост средний; 2 — рама; 3 — рычаг реактивный верхний; 4 — шпильки; 5 — штанги реактивные; 6, 10, 13 — болты; 7 — стремянка рессоры; 8 — накладка рессоры; 9 — гайка стремянки; 11 — палец опоры; 12 — подкладка буфера; 14 — буфер; 15 — крышка шарового пальца; 16 — подушка; 17 — мост тыльный; 18, 22 — рычаги реактивные нижнии; 19 — кронштейн оси балансира; 20 — пробка заливного отверстия; 21 — рессора Рисунок. 207. Задняя подвеска автомобилей Камаз: 1 — буфер задней рессоры; 2 — рычаг реактивный; 3 — рессора; 4 — штанга реактивная; 5 — гайка; 6 — накладка рессоры; 7 — стремянка рессоры; 8 — палец опоры рессоры; 9, 16 — шпильки; 10 — втулка разжимная; 11 — подушка рессоры; 12 — мост тыльный; 13 — кронштейн нижней реактивной штанги; 14 — мост средний; 15 — кронштейн верхней реактивной штанги; 17 — лонжерон; 18 — прокладка кронштейна задней подвески; 19 — башмак рессоры; 20 — прокладка крышки башмака; 21 — гайка фиксации башмака; 22 — пробка заливная; 23 — крышка башмака; 24 — болт стяжной гайки фиксации башмака; 25 — втулка башмака; 26 — кольцо уплотнительное; 27 — кольцо упорное; 28 — манжета; 29 — гайка фиксации стяжки кронштейнов; 30 — обойма манжеты; 31 — ось башмака; 32 — гайка фиксации шарового пальца; 33 — кронштейн балансира; 34-стяжка кронштейнов балансира

Толкающие усилия и реактивные моменты передаются на раму шестью реактивными штангами 4. Шарниры реактивных штанг автомобиля Камаз самоподвижные. Балансирное устройство автомобилей Камаэ-5320, Камаз-55102 и Камаз-5410 состоит из двух осей 31, запрессованных в кронштейны 33, и башмаков 19 с запрессованными в них втулками 25 из антифрикционного материала. Кронштейны балансирного механизма скреплены стяжкой 34 и зафиксированы шпильками на кронштейнах задней подвески, которые в свою очередь прикрепляются болтами к лонжеронам рамы. В крышке 23 присутствует отверстие с пробкой для заливки масла. Для предупреждения вытекания смазки в башмаках размещены резиновые армированные манжеты, а для ограждения уплотнений от грязи — уплотнительные кольца. Башмаки 19 зафиксированы на осях разрезными гайками, стянутыми болтами 24. Подвеска задняя автомобилей Камаз-53212, Ка- маз-55111 и Камаз-54112 (рис. 208), в различие от задней подвески, изображенной на рисунок. 167, содержит балансирное устройство с единственной осью, запрессованной в кронштейн оси балансира и выполняющей роль стяжки. Опоры рессоры и нижние реактивные рычаги для улучшения ремонтоспособ- ности сделаны съемными. Опоры зафиксированы от движения установочными пластинами. Для ограничения хода мостов вниз на опорах рессор размещены ограничители качания мостов. Рисунок. 208. Подвеска задняя автомобиля Камаз

Штанги реактивные (рис. 209) одинаковы по строении. В каждом наконечнике реактивной штанги расточено отверстие, в которое размещен внутренний вкладыш 7, который для предупреждения от прокручивания в наконечнике зафиксирован заклепкой 6, шаровой палец 8 и внешний вкладыш 9. Внешний вкладыш поджат пружиной и закрыт крышкой с уплотнительной прокладкой 11. Для смазывания вкладышей в каждой крышке расположена масленка 1. Для уплотнения шарнира реактивной штанги от вытекания смазки и проникновения грязи поставлен торцовый сальник 4 с натягом на коническую плоскость пальца: он единственной стороной упирается в торец кронштейна рычага, другой, рабочей, придавливается к торцу наконечника штанги. Рисунок. 209. Реактивная штанга автомобиля Камаз: 1 — масленка; 2 — гайка; 3 — шайба пружинная; 4 — сальник; 5 — штанга; 6 — заклепка; 7 — вкладыш внутренний; 8 — палец; 9 — вкладыш внешний; 10 — пружина; 11 — прокладка; 12 — крышка

Техническое обслуживание При сервисе 1 промажьте пальцы передних рессор через пресс-масленки до появления новой смазки в зазорах. При сервисе 2: — проверьте окружающим осмотром состояние амортизаторов и реактивных штанг, при надобности исправьте дефекты; — затяните болты фиксации отъемных ушков, гайки стопорных болтов проушин передних кронштейнов и гайки стяжных болтов задних кронштейнов рессор передней подвески; — затяните гайки пальцев реактивных штанг; — затяните гайки шпилек фиксации кронштейнов верхних реактивных штанг; — затяните гайки стремянок рессор передней и задней подвесок. Для сохранения продольного крена шкворней закручивайте гайки стремянок рессор передней подвески в следующем порядке: прежде зажмите гайки передней (по ходу автомобиля) стремянки, далее — задней; — смажьте шарниры реактивных штанг через пресс — масленки до появления новой смазки в зазорах. При сервисе С: — проверьте промежуток в шарнирах реактивных штанг, при зазоре больше 1,3 мм подмените вкладыши и пальцы шарниров; — проверьте уровень масла в башмаках балансирного механизма задней подвески, при надобности долейте масло до уровня заливных отверстий; — затяните гайки болтов фиксации кронштейнов задней подвески к лонжеронам рамы. Следующая страница»»»»»»

- 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. 54. 55. 56. 57. 58. 59.60. 61. 62. 63. 64. 65. 66. 67. 68. 69. 70. 71. 72. 73. 74. 75. 76. 77. 78. 79. 80. 81. 82. 83. 84. 85. 86. 87. 88. 89. 90. 91. 92. 93.

Устройство и работа зависимой подвески

Зависимые подвески широко применяются на задних и передних мостах грузовых автомобилей и автобусов, а также на задних мостах многих легковых автомобилей. Широкому распространению зависимые подвески обязаны тем, что способны не только удовлетворительно обеспечивать плавность хода автомобиля, но и передавать тяговые и тормозные силы от колес к несущей системе автомобиля.

На рис. 1 показана зависимая подвеска грузового автомобиля ЗИЛ-431410. Передний мост автомобиля подвешен к раме на двух рессорах с гидравлическими амортизаторами 5 (рис. 1, а). Каждая рессора состоит из одиннадцати листов, изготовленных из кремнистой стали. В средней части каждого листа имеются две выштамповки, предохраняющие их от взаимных перемещений в рессоре. С этой же целью листы рессоры стянуты хомутами 3. Передний конец рессоры соединен с рамой шарнирно через палец 14, для чего через накладку 11 двумя болтами и стремянкой 2 крепится ушко 12. В него запрессована втулка 13, через которую свободно проходит палец 14, закрепленный в кронштейне. Для смазывания пальца имеется масленка 15. Средней частью рессора крепится к балке 9 моста посредством стремянок 10.

Задний конец рессоры при прогибах свободно перемещается в проушинах кронштейна 7, опираясь при этом на сухарь 21.

Для предохранения от изнашивания скользящего коренного листа на его конце приклепана вспомогательная накладка 8. На пальце 20 установлен опорный сухарь. Концы пальца расположены в двух вкладышах 19. Вкладыши, закрепленные в кронштейне 7 стяжным болтом 23 с распорной втулкой 22, служат для предохранения кронштейна от истирания концами рессор.

Прогибы рессор ограничиваются упорными резиновыми буферами 4 и 6.

Амортизатор 5 шарнирно соединен с передним мостом и рамой с помощью пальца 17 и резиновой втулки 16.

Задний мост подвешен к раме автомобиля на парных рессорах (рис. 1, б), из которых две рессоры 27 являются основными, а две рессоры 26 — дополнительными (подрессорники). Основная рессора крепится к балке 32 заднего моста стремянками 28 с накладками 29 и 31. Передний и задний концы основной рессоры 27 крепятся к раме в кронштейнах 24 и 30 так же, как и концы рессоры передней подвески.

Если автомобиль не нагружен, работает только основная рессора, в этом случае концы дополнительной рессоры 26 не касаются кронштейнов 25. Когда автомобиль нагружен, рама в результате прогиба основной рессоры опускается, и концы дополнительной рессоры упираются в кронштейны 25, обеспечивая дополнительную поддержку несущей системы автомобиля. В этом случае работают все рессоры – и основные, и дополнительные.

На грузовых автомобилях ГАЗ соединение коренных листов с рамой обеспечивается не через накладные ушки, а через толстостенные резиновые подушки-вкладыши. Такое соединение не требует смазывания и способствует повышению плавности хода автомобиля, поскольку резиновые вкладыши дополнительно обеспечивают демпфирование между деталями.

Устройство и работа балансирной подвески

Балансирная подвеска (рис. 2) применяется на трехосных автомобилях, иногда на четырехосных автомобилях и многоосных прицепах. Мосты, образующие тележку балансирной подвески, дожны располагаться на небольшом расстоянии друг от друга. К раме автомобиля на кронштейнах прикреплена поперечная ось 6, на концах которой во втулках устанавливается ступица 7, которая, в свою очередь, стремянками крепится к средней части рессоры 5. Концы рессоры опираются на кронштейны 3 балок среднего и заднего мостов 4 и 8. Поскольку продольное перемещение концов рессоры в кронштейнах ничем не ограничено, она разгружена от передачи продольных усилий и моментов, но воспринимает боковые усилия.

Продольные силы и моменты передаются системой реактивных штанг – верхними 2 и нижними 1. Каждая из штанг шарнирно (через пальцы с шаровыми головками) соединяется с балкой моста и с рамой автомобиля. Таким образом, узел образует сложный многозвенник, необходимая кинематика которого обеспечивается большим числом шарнирных соединений.

При балансирной подвеске оба задних моста образуют тележку, которая может качаться вместе с рессорами на оси 6 и, кроме того, в результате прогиба рессоры каждый мост может иметь независимые перемещения, обеспечивающие хорошую проходимость автомобиля. Применение балансирной подвески позволяет, кроме того, улучшить общую компоновку базы автомобиля, поскольку для поддержания несущей системы используется только две рессоры вместо четырех в классической зависимой рессорной подвеске.

Балансирные подвески применяются, например, на отечественных автомобилях марки «КамАЗ», «КрАЗ», на прицепах ОдАЗ-9370, ОдАЗ-9770 и т. п.

Пневматическая подвеска автомобилей

Главная страница

- Страничка абитуриента

Дистанционное образование

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Нет в наличии:

| № | Код детали | Наименование | Количество на модель, шт. | |

| 1 | 864214 | Кольцо уплотнительное | 2 | Нет в наличии |

| 6 | 5511-2918072 | Башмак рессоры | 2 | Нет в наличии |

| 8 | 1/05174/77 | Шайба 20 пружинная | 4 | Нет в наличии |

| 10 | 5320-2918056 | Кронштейн | 2 | Нет в наличии |

| 13 | 853516 | Гайка М42х1,5-6Н | 2 | Нет в наличии |

| 16 | 262512 | Пробка КГ1/2″ | 2 | Нет в наличии |

| 17 | 1/60436/21 | Болт М8-6gх25 | 16 | Нет в наличии |

| 19 | 853887 | Пробка-заглушка 60 | 4 | Нет в наличии |

| 20 | 5320-2918054 | Ось | 2 | Нет в наличии |

| 21 | 5320-2918155 | Кронштейн | 2 | Нет в наличии |

| 22 | 5320-2918239 | Прокладка кронштейна | 4 | Нет в наличии |

| 24 | 1/05172/77 | Шайба 16 пружинная | 16 | Нет в наличии |

| 27 | 5511-2918056 | Кронштейн | 2 | Нет в наличии |

| 32 | 5320-2918068-10 | Башмак с втулками и сальником в сборе | 2 | Нет в наличии |

| 33 | 1/55413/21 | Болт М12х1,25-6gх75 | 2 | Нет в наличии |

Не можете найти необходимую деталь из группы Балансиры задней подвески на КамАЗ-5410? Проконсультируйтесь у наших специалистов по телефону 8-800-700-19-88 или по эл. почте Мы обязательно вам поможем!

Техническое обслуживание ходовой части автомобиля камаз

Техническое обслуживание автомобилей КамАЗ включает контрольно- диагностические, крепежные, смазочные, регулировочные, электротехнические и монтажно-демонтажные работы, связанные с проверкой и регулировкой отдельных узлов и агрегатов на специальных стендах и оборудовании. Если при техническом обслуживании возникает сомнение в полной исправности отдельной сборочной единицы, то ее проверьте специальным прибором или на стенде.

Виды технического обслуживания автомобилей КамАЗ

Техническое обслуживание автомобилей (автопоездов) КамАЗ подразделяется на обслуживание в начальный и основной периоды эксплуатации.

Техническое обслуживание в начальный период эксплуатации:

- ежедневное техническое обслуживание;

- техническое обслуживание после первых 1000 км (сервис А);

- техническое обслуживание после первых 4000 км (сервис В);

- сервис 1 после первых 8000 км; — сервис 2 после первых 12000 км.

Техническое обслуживание автомобилей КамАЗ в основной период эксплуатации:

- ежедневное, техническое обслуживание;

- сервис 1;

- сервис 2;

- cезонное техническое обслуживание (сервис С).

Основным назначением ежедневного обслуживания является общий контроль за состоянием агрегатов и систем, обеспечивающих безопасность движения, и поддержание надлежащего внешнего вида.

В начальный период эксплуатации происходит приработка деталей в агрегатах автомобиля, поэтому при проведении технического обслуживания в этот период с особой тщательностью выполняйте профилактические крепежные и смазочно-очистительные работы.

Техническое обслуживание автомобилей КамАЗ в начальный период проводится независимо от условий эксплуатации.

В основной период эксплуатации работы по техническому обслуживанию выполняются с периодичностью, соответствующей категории условий эксплуатации (табл. 1).

Сезонное техническое обслуживание включает в себя дополнительные осенние работы, которые выполняются один раз в год.

Все виды технического обслуживания проводятся в сроки, указанные в сервисной книжке.

Таблица 1. Периодичность технического обслуживания автомобилей

Категория и характеристика условий эксплуатации

Периодичность технического

обслуживания пробега, км

1. Автомобильные дороги с асфальтобетонным, цементобетонным и приравненным к

ним покрытием за пределами пригородной зоны

Автомобильные дороги с асфальтобетонным, цементобетонным и приравненным к ним

покрытием в пригородной зоне, улицы небольших городов (с населением до 100 тыс. жителей)

2. Автомобильные дороги с асфальтобетонным и приравненным к ним покрытием в горной местности.

Улицы больших городов .

Автомобильные дороги с щебеночным или гравийным покрытием

Грунтовые профилированные и лесовозные дороги

3. Автомобильные дороги с щебеночным или гравийным покрытием в горной местности

Непрофилированные дороги и стерня. Карьеры, котлованы и временные подъездные пути

Смазывание

Наименование масел, количество и периодичность смазывания указаны в химмотологической карте смазывания автомобиля (приложение 4), а расположение сборочных единиц и агрегатов, требующих периодического пополнения или замены масла, приведено на рис. 289.

Помните, что применение заменителей существенно снижает долговечность сборочных единиц автомобиля (например, гидроусилителя рулевого механизма — в три-четыре раза) и допускается лишь как временная мера.

При переходе с одного рекомендуемого сорта масла на другой промойте коробку передач смесью из 50 % дизельного топлива и 50 % свежего, предназначенного для последующей заливки масла, прокручивая двигатель в течение 5. 10 min при нейтрали в коробке передач.

Крепежные работы

В перечне операций технического обслуживания (см. приложение 2) предусмотрены крепежные работы, выполнение которых обязательно. Для контроля выполнения крепежных работ в приложении 7 приведена таблица моментов затяжки резьбовых соединений, затягиваемых при техническом обслуживании.

Перечень операций технического обслуживания автомобилей КамАЗ

При необходимости вымыть автомобиль и провести уборку кабины и платформы. Проверить:

- состояние запоров бортов платформы, крюка тягово-сцепного устройства, шлангов подсоединения тормозной системы прицепа, колес и шин;

- состояние привода рулевого управления (без применения специального приспособления);

- действие приборов освещения и световой сигнализации;

- работу стеклоочистителей и омывателя. Устранить неисправности. Довести до нормы уровень:

- масла в картере двигателя;

- жидкости в системе охлаждения. Слить конденсат из ресиверов тормозной системы (по окончании смены).

Вымыть автомобиль. Проверить:

- герметичность системы питания двигателя воздухом;

- состояние и герметичность приборов и трубопроводов системы питания топливом, систем смазки, охлаждения, гидропривода сцепления, гидроусилителя рулевого управления;

- отсутствие касания трубопроводов привода сцепления о поперечину рамы;

- шплинтовку пальцев штоков тормозных камер;

- герметичность всех контуров пневмосистемы автомобиля (на слух);

- трассу пролегания и надежность закрепления электропроводки;

- правильность установки резиновых чехлов на соединительных колодках задних фонарей, датчиков спидометра, тахометра;

- плотность и уровень электролита в аккумуляторных батареях;

- дренажные отверстия в пробках аккумуляторных батарей;

- правильность закрепления уплотнителей дверей скобами;

- состояние подшипников ступиц колес (регулировка, смазывание со снятием ступиц);

- состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков (при снятых ступицах).

Устранить неисправности. Закрепить:

- фланцы приемных труб глушителя;

- элементы соединения воздушного тракта, обратив особое внимание на тракт от воздухоочистителя к двигателю;

- скобы крепления форсунок;

- выпускные коллекторы;

- пневмогидравлический усилитель сцепления;

- рычаги тяг дистанционного привода коробки передач;

- фланцы карданных валов;

- суппорты тормозных механизмов к фланцам мостов (при снятых ступицах);

- механизм вспомогательной тормозной системы и его привод;

- кронштейн ресиверов к раме;

- сошку рулевого механизма;

- отъемные ушки передних рессор;

- стяжные болты проушин передних кронштейнов передних рессор;

- стяжные болты задних кронштейнов передних рессор;

- гайки пальцев и верхние кронштейны реактивных штанг;

- гайки пальцев амортизаторов;

- гайки колес;

- держатель запасного колеса к рам;

- гнездо аккумуляторных батарей;

- выводы проводов к выводам аккумуляторных батарей;

- генератор, стартер;

- панели крыльев к кабине;

- щитки подножек и фартуки брызговиков к кабине;

- передние грязевые щитки к кабине;

- подножки кабины;

- верхние петли передней облицовки кабины;

- кронштейны зеркал заднего вида;

- стяжные хомуты шлангов на патрубках отопителя;

- кронштейны задней подвески;

- хомуты крепления платформы к раме;

- верхние фиксирующие угольники к продольным брусьям;

- нижние фиксирующие угольники к раме;

- стяжные болты соединения кронштейнов платформы и рамы;

- хомуты крепления поперечных балок к продольным брусьям;

- щиты пола платформы;

- брызговики колес;

- кронштейн боковых стоек бортов. л

- тепловые зазоры клапанов механизма газораспределения, предварительно проверив момент затяжки болтов крепления головок цилиндров и гаек стоек коромысел;

- натяжение приводных ремней;

- свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вала вилки выключения сцепления;

- зазор между торцом крышки и ограничителем хода штока клапана управления делителем;

- положение тормозной педали относительно пола кабины, обеспечив полный ход рычага тормозного крана;

- ход штоков тормозных камер;

- давление в шинах;

- направление светового потока фар;

- запоры бортов платформы. Смазать:

- подшипники водяного насоса;

- подшипник муфты выключения сцепления;

- подшипники вала вилки выключения сцепления;

- опоры передней и промежуточной тяг управления КП;

- шкворни поворотных кулаков (при вывешенных колесах);

- шарниры рулевых тяг;

- пальцы передних рессор;

- втулки валов разжимных кулаков;

- регулировочные рычаги тормозных механизмов;

- шарниры карданных валов;

- оси передних опор кабины;

- шарниры реактивных штанг;

- тягово-сцепное устройство.

Довести до нормы уровень:

- жидкости в системе охлаждения;

- масла в муфте опережения впрыскивания топлива;

- жидкости в бачке главного цилиндра привода сцепления;

- масла в картере коробки передач;

- масла в картере ведущих мостов;

- масла в бачке гидроусилителя руля;

- масла в башмаках балансиров задней подвески.

Дополнительные работы по самосвалу КамАЗ-55111

- исправность сигнализации включения коробки отбора мощности;

- наличие и правильность установки заглушки тракта обогрева кузова и положение заслонки эжектора.

Устранить неисправности. Смазать оси шарниров платформы. Дополнительные работы по тягачу КамАЗ-5410 Закрепить седельное устройство к кронштейнам и кронштейны к раме.

Смазать седельное устройство и опорную плиту.

Вымыть автомобиль. Закрепить:

- передние, задние и поддерживающую опоры силового агрегата;

- картер сцепления к двигателю;

- картер коробки передач;

- фланцы карданных валов;

- гайки фланцев валов ведущих шестерен промежуточного и заднего мостов (при наличии люфта);

- сошку рулевого механизма;

- гайки колес;

- стремянки передних и задних рессор. Отрегулировать:

- ход штоков тормозных камер;

- давление в шинах. Заменить:

- масло в системе смазывания двигателя;

- фильтрующие элементы масляного фильтра;

- фильтрующие элементы фильтра тонкой очистки топлива;

- масло в картерах ведущих мостов;

- масло в картере коробки передач;

- при температуре ниже плюс 5°С спирт в предохранителе от замерзания (для предохранителя вместимостью 0,2 л заменять спирт один раз в неделю).

Слить отстой из фильтра грубой очистки топлива. Промыть фильтры центробежной очистки масла и насоса гидроусилителя руля. Смазать:

- подшипники водяного насоса;

- подшипники муфты выключения сцепления;

- подшипники вала вилки выключения сцепления;

- шкворни поворотных кулаков (при вывешенных колесах);

- шарниры рулевых тяг;

- пальцы передних рессор;

- втулки валов разжимных кулаков;

- регулировочные рычаги тормозных механизмов;

- оси передних опор кабины.

Довести до нормы уровень электролита в аккумуляторных батареях.

Дополнительные работы по самосвалу для КАМАЗ-55111

Проверить герметичность гидроцилиндра и состояние стопорного кольца сальников штоков, устранить неисправности. Закрепить кронштейн держателя запасного колеса к раме.

Вымыть автомобиль. Внешним осмотром элементов и по показаниям штатных приборов автомобиля проверить исправность тормозной системы, устранить неисправности.

Закрепить гайки колес. Отрегулировать ход штоков тормозных камер. Слить отстой из фильтров грубой и тонкой очистки топлива. При температуре ниже плюс 5°С заменить спирт в предохранителе от замерзания (для предохранителя вместимостью 0,2 л заменять спирт один раз в неделю).

Довести до нормы:

- давление в шинах;

- уровень масла в бачке насоса гидроусилителя рулевого механизма;

- уровень электролита в аккумуляторных батареях. Смазать:

- подшипники водяного насоса;

- шкворни поворотных кулаков (при вывешенных колесах);

- шарниры рулевых тяг;

- пальцы передних рессор;

- втулки валов разжимных кулаков;

- регулировочные рычаги тормозных механизмов;

- оси передних опор кабины.

Дополнительные работы по самосвалу для КАМАЗ-55111

- герметичность и состояние трубопроводов и узлов механизма подъема платформы;.

- целостность прядей страховочного троса в зоне контакта с оттяжной пружиной.

Устранить неисправности. Довести до нормы уровень масла в бачке механизма подъема платформы. Промыть масляный фильтр сливной магистрали механизма подъема платформы. Смазать оси шарниров платформы.

Дополнительные работы по тягачу для КАМАЗ-5410

Проверить состояние и крепление пружин захватов, запорного кулака и пружин защелки седельного устройства, устранить неисправности.

Вымыть автомобиль, обратив особое внимание на агрегаты и системы, которым проводится обслуживание.

- герметичность системы питания двигателя воздухом;

- состояние и действие жалюзи радиатора, троса ручного управления подачей топлива, троса останова двигателя;

- состояние пластины тяги регулятора (в окне пластины не должно быть глубоких канавок).

Устранить неисправности. Закрепить:

- масляный картер двигателя;

- передние, задние и поддерживающую опоры силового агрегата;

- гайку ротора фильтра центробежной очистки масла.

- натяжение приводных ремней;

- тепловые зазоры клапанов механизма газораспределения, предварительно проверив момент затяжки болтов головок цилиндров и гаек стоек коромысел.

- герметичность привода выключения сцепления;

- целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления.

Устранить неисправности. Отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вала вилки выключения сцепления. Закрепить пневмогидравлический усилитель.

Проверить герметичность коробки передач, устранить неисправности. Отрегулировать зазор между торцом крышки и ограничителем хода штока клапана управления делителем.

Проверить состояние и свободный ход в шарнирах карданных валов, устранить неисправности. Закрепить фланцы карданных валов.

Проверить герметичность промежуточного и заднего мостов, устранить неисправности.

Подвеска, рама, колеса

- осевой свободный ход крюка тягово-сцепного устройства (свободный ход не допускается);

- шплинтовку пальцев реактивных штанг. Устранить неисправности.

- стремянки передних и задних рессор;

- отъемные ушки передних рессор;

- стяжные болты проушин передних кронштейнов передних рессор;

- стяжные болты задних кронштейнов передних рессор;

- пальцы и верхние кронштейны реактивных штанг.

При необходимости выполнить перестановку колес.

Передняя ось, рулевое управление

- шплинтовку гаек шаровых пальцев, сошки рулевого механизма, рычагов поворотных кулаков (внешним осмотром);

- зазор в шарнирах рулевых тяг;

- зазор в шарнирах карданного вала рулевого управления;

- состояние шкворневых соединений (при вывешенных колесах).

Устранить неисправности. Отрегулировать:

- схождение передних колес;

- свободный ход рулевого колеса;

- подшипники ступиц передних колес (при вывешенных колесах).

Тормозная система. Проверить:

- работоспособность тормозной системы манометрами по контрольным выводам;

- шплинтовку пальцев штоков тормозных камер. Устранить неисправности.

Закрепить тормозные камеры и кронштейны тормозных камер. Отрегулировать положение тормозной педали относительно пола кабины, обеспечив полный ход рычага тормозного крана.

- состояние тепловых и плавких предохранителей;

- исправность электрической цепи датчика засоренности масляного фильтра;

- состояние электропроводки (надежность закрепления проводов скобами, отсутствие провисания, потертостей, налипания комьев грязи или льда);

- состояние и надежность крепления соединительных колодок выключателя массы, привода спидометра, общих колодок передних и задних фонарей, датчика включения блокировки межосевого дифференциал.

Устранить неисправности. Закрепить электроровода к выводам стартера. Отрегулировать направление светового потока фар. Довести до нормы плотность электролита в акумуляторных батарея.

- состояние и действие запорного устройства и ограничителя подъема кабины, стеклоподъемников дверей кабины, замков дверей;

- состояние сидений и платформы. Устранить неисправности. Закрепить:

- рессоры задней опоры кабины;

- оси опор рычагов торсионов.

При необходимости отрегулировать механизм опрокидывания кабины.

Смазочные, очистительные и заправочные работы

- масло в системе смазывания двигателя;

- фильтрующие элементы масляного фильтра и фильтра тонкой очистки топлива.

Промыть фильтры центробежной очистки масла, грубой очистки топлива, насоса гидроусилителя рулевого управления. Очистить фильтрующий элемент воздухоочистителя.

- подшипник муфты выключения сцепления;

- подшипники вала вилки выключения сцепления;

- опоры передней и промежуточной тяг управления КП;

- шарниры карданных валов промежуточного и заднего мостов;

- выводы аккумуляторных батарей;

- стебель крюка тягово-сцепного устройства. Довести до нормы уровень:

- масла в картере коробки передач и в картерах ведущих мостов;

- жидкости в бачке главного цилиндра привода сцепления;

- масла в башмаках задней подвески. Очистить от грязи сапуны коробки передач и мостов. Слить отстой из пневмогидравлического усилителя сцепления.

Дополнительные работы по тягачу для КАМАЗ-55111

- состояние и работу крана управления и клапана ограничения подъема платформы;

- стрелу прогиба страховочного троса. Устранить неисправности. Закрепить:

- передние кронштейны надрамника;

- стяжные болты надрамника;

- ловитель-амортизатор;

- амортизаторы платформы;

- коробку отбора мощности;

- масляный насос.

Слить отстой из гидроцилиндра механизма опрокидывания платформы.

Дополнительные работы по тягачу для КАМАЗ-5410

Смазать седельное устройство и опорную плиту.

Вымыть автомобиль, обратив особое внимание на агрегаты и системы, которым проводится обслуживание.

- радиатор;

- насосный агрегат, теплообменник, патрубки, впускную трубу предпускового подогревателя;

- фланцы приемных труб глушителя. Отрегулировать:

- давление подъема игл форсунок на стенде;

- угол опережения впрыскивания топлива.

- рычаги тяг дистанционного привода управления коробкой передач;

- фланец ведомого вала коробки передач.

Проверить зазор в шлицевых соединениях, устранить неисправности.

Ведущие мосты, ступицы

- работу механизма блокировки межосевого дифференциала мостов;

- состояние подшипников ступиц колес (при снятых ступицах).

Устранить неисправности. Закрепить:

- редукторы промежуточного и заднего мостов;

- гайки фланцев валов ведущих шестерен промежуточного и заднего мостов (при наличии свободного хода).

- состояние рамы;

- зазор в шарнирах реактивных штанг. Устранить неисправности. Закрепить:

- кронштейны задней подвески к раме;

- держатель запасного колеса к раме.

Проверить состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков (при снятых ступицах), устранить неисправности. Закрепить кронштейн ресиверов к раме.

- состояние аккумуляторных батарей по напряжению элементов под нагрузкой, при необходимости снять батареи для подзаряда или ремонта;

- напряжение в цепи электропитания при средних оборотах двигателя, устранить неисправности.

Установить винт переключателя сезонной регулировки регулятора напряжения в соответствии с сезоном.

- состояние лакокрасочных покрытий, при необходимости подкрасить;

- состояние и крепление крыльев, подножек, брызговиков;

- работу механизма подрессоривания сиденья водителя;

- действие системы отопления и обдува ветровых стекол.

Устранить неисправности. Закрепить:

- хомуты платформы;

- кронштейны топливного бака к раме. Заменить разрушенный участок нижней части уплотнителя двери. *

Смазочные, очистительные и заправочные работы

Заменить смазку в ступицах колес. Заменить фильтрующий элемент воздухоочистителя*.

- шарниры реактивных штанг задней подвески;

- трос крана управления делителем.

Промыть и продуть сжатым воздухом фильтр регулятора давления.

Дополнительно по самосвалу КамАЗ-55111

Заменить масло в гидросистеме механизма подъема платформы.

- теплообменник предпускового подогревателя;

- каналы и фильтры электромагнитного клапана;

- форсунку предпускового подогревателя.

- электроды свечи предпускового подогревателя;

- сердечник клапана насоса предпускового подогревателя;

- электроды свечей ЭФУ и подводящие топливопроводы.

Проверить действие предпускового подогревателя, устранить неисправности. Отрегулировать осевой зазор в башмаках задней подвески. Проверить на стенде, устранить неисправности и провести техническое обслуживание (один раз в год):

Источник https://extxe.com/16240/tehnicheskoe-obsluzhivanie-hodovoj-chasti-avtomobilja/

Источник https://avto-layn.ru/gruzovoj-transport/zadnyaya-podveska-kamaz.html

Источник https://lorri-trans.ru/catalog/tehinfo/rukovodstvokamaz/to-kamaz/