Содержание

Замена сцепления с диафрагменной пружиной ГАЗ-3110

Сцепление ГАЗ-31029 «Волга» зачастую доставляет проблемы владельцу автомобиля, поэтому необходимо быть готовым произвести ремонт или замену этого узла. Об устройстве и работе сцепления ГАЗ-31029, о его наиболее частых неисправностях, а также о способах ремонта и замены сцепления читайте в этой статье.

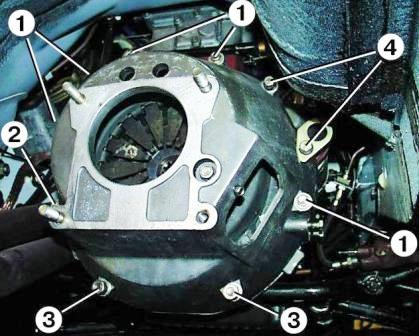

5. Отвернуть четыре болта крепления усилителя картера сцепления к блоку двигателя, приподнять заднюю часть двигателя и снять усилитель 1 картера сцепления

Как поменять сцепление на газ 3110 двигатель 402

В этой статье мы рассмотрим, как своими силами заменить сцепления на автомобиле ГАЗ 3110 с ДВС ЗМЗ 402 (карбюратор). Любая ремонтная работа на автомобили начинается с мойки автомобиля, после чего устанавливаем автомобиль на место проведения ремонта. Для замены сцепления лучше всего использовать эстакаду, либо смотровую яму. Конечно использование автомобильного подъемника, в нашем случае, — идеальный вариант.

Установили автомобиль на смотровую яму, приготовили весь необходимый инструмент и приступили к работе. Для того чтобы заменить диск сцепления, необходимо демонтировать КПП с автомобиля.

1. В салоне нашего авто снимаем рычаг КПП (коробка переключения передач). Для этого с рычага КПП отстегиваем пластиковый защитный чехол, откручиваем верхнюю крышку рычага и вытаскиваем рычаг КПП в сборе. Эта операция поможет в дальнейшем, отодвинуть КПП назад.

2. Отворачиваем карданные болты с хвостовика заднего редуктора, предварительно пометив, положения фланца карданного вала относительно фланца хвостовика редуктора. Откручиваем подвесной подшипник от днища автомобиля и вытаскиваем карданный вал из КПП автомобиля. Проблем не возникнет по той причине, что передний конец вала соединен с КПП шлицевым соединением.

3. Отсоединяем КПП от приемной трубы, для этого откручиваем болты крепления кронштейна.

4. Снимаем поддон кожуха маховика, отвернули 4 болта, на одном из них крепится массовый провод, его отодвигаем в сторону. После снятия поддона, перед нами открывается обзор нажимного диска сцепления, маховика двигателя, выжимного подшипника и вилки сцепления.

5. Откручиваем четыре болта нижнего крепления КПП к днищу, затем отворачиваем четыре гайки, которые крепят КПП к кожуху маховика автомобиля. Отсоединяем провода от датчика, включения света ЗХ. и датчика скорости. Отсоединяем вилку выключения сцепления от рабочего цилиндра сцепления. После чего аккуратно отодвигаем КПП от двигателя автомобиля. Как только первичный вал выйдет из нажимного диска сцепления, КПП можно опустить на пол.

6. Вынимаем выжимной подшипник и вилку выключения сцепления. Дальше откручиваем болты крепления нажимного диска к маховику, отвернув три болта, необходимо провернуть маховик руками, для того, чтобы отвернуть еще три болта. При этом соблюдаем осторожность, а именно для того чтобы, ведомый диск не упал на ноги, придерживаем нажимной диск рукой. Или вставляем специальный направляющий вал через нажимной диск, в подшипник маховика. В качестве направляющего вала, можно использовать, старый первичный вал КПП или специальную оправку. Снимаем корзину и диск сцепления.

На этом первая половина работы по замене сцепления выполнена. Проводим внешний осмотр демонтированных деталей, — это поверхность и резьбовые отверстия маховика, дисков сцепления, выжимного подшипника, вилки сцепления и конечно саму коробку передач. И вдруг оказалась так, что кроме ведомого диска менять ничего не нужно, приступаем к сборке автомобиля.

7. Берем новый ведомый диск сцепления, нажимной диск сцепления и при помощи направляющей оправки центрируем эти два диска относительно маховика двигателя. Для этого вставляем оправку через нажимной диск, ведомый диск в опорный подшипник вала КПП, установленного в торец маховика двигателя, после чего закручиваем 6 болтов крепления, нажимного диска к маховику.

И если все получилось правильно, дальше все операции выполняем в обратном порядке. Однако для установки КПП на автомобиль желательно пригласить помощника.

Ремонт двигателя ГАЗ

| Вид ремонта | Цена, руб. |

| Измерение степени сжатия (компрессии) 1 цилиндр | 960 |

| Измерение давления масла(механическим датчиком) | 1440 |

| Замена силового агрегата*: | |

| 4 цилиндра | 21600 |

| 4 цилиндра евро 2 | 24000 |

| Замена двигателя со снятием КПП*: | |

| 4 цилиндра | 22800 |

| 4 цилиндра евро 2 | 25200 |

| Замена прокладки головки блока: | |

| 4 цилиндра | 12000 |

| 4 цилиндра евро 2 | 13200 |

| Замена прокладки клапанной крышки нижней | 2760 |

| Замена прокладки клапанной крышки | 480 |

| Обтяжка головки блока цилиндров | 4080 |

| Регулировка клапанов | 2160 |

| Притирка клапанов (при снятой головке цилиндров) – 4 цилиндра | 2400 |

| Замена маслосъемных колпачков | 5760 |

| Замена поршневых колец при снятой ГБЦ | 11160 |

| Замена вкладышей шатунных подшипников с регулировкой при снятом поддоне и масляном насосе | 4920 |

| Продувка масляной магистрали двигателя | 960 |

| Снятие и установка картера (поддон) | 1800 |

| Замена распред.вала (без снятия двигателя) | 22800 |

| Снятие и установка крышки распред. шестерен (при снятом двигателе) | 8400 |

| Снятие и установка маслоприемника | 600 |

| Снятие и установка насоса масляного с маслоприемником | 960 |

| Замена уплотнения (сальника) кол.вала двигателя (при снятой КП и сцеплении) | 2160 |

| Снятие и установка маховика (при снятой КП и сцеплении) | 1800 |

| Замена подшипника коленвала при снятом сцеплении и КПП | 600 |

| Кап.ремонт двигателя (без снятия и установки) | 48000 |

| Замена ограничительных полуколец кол.вала | 5280 |

| Замена поршней (в сборе) без снятия двигателя | 33600 |

| Замена прокладки лобовой (передней) крышки двигателя | 10200 |

| Замена водяного радиатора | 4800 |

| Замена масляного радиатора | 1800 |

| Замена шторки радиатора | 1200 |

| Замена турбокомпрессора | 4200 |

| Замена воздушного компрессора | 2400 |

| Замена корпуса центрифуги | 2640 |

| Замена привода вентилятора | 3000 |

| Замена троса привода шторки | 1440 |

| Замена троса привода газа | 1320 |

| Замена термостата | 720 |

| Замена ремней привода водяного насоса | 960 |

| Замена ремней привода генератора | 720 |

| Замена ремней привода компрессора | 960 |

| Замена натяжного механизма ремня водяного насоса | 960 |

| Замена выхлопного коллектора | 1680 |

| Замена глушителя | 1200 |

| Замена щупа с оболочкой | 1200 |

| Протяжка болтов крепления поддона картера | 600 |

| Замена расширительного бачка | 1200 |

| Диагностика системы охлаждения (визуальный осмотр) | 1200 |

| Перенос расширительного бачка | 3600 |

| Замена интеркуллера | 2400 |

| Пайка интеркуллера | 1200 |

| Промывка ДВС | 840 |

| Замена площадки крепления масляного фильтра | 2400 |

Замена сцепления Волга 3110 в автомастерских города Москва

18 компании по ремонту автомобилей

Свежие вопросы автомастерским (замена сцепления волга 3110) в Москве

Замена сцепления Volga 3110 в Москве – адреса, телефоны автосервисов и автослесарей, отзывы клиентов, рейтинги компаний, ответы на задаваемые вопросы, фото и видео презентации автомастерских.

Осмотр и дефектовка деталей сцепления

1. Очистить от пыли и грязи нажимной и ведомый диски, а также рабочую поверхность маховика.

2. Осмотреть ведомый диск. Трещины на деталях ведомого диска не допускаются.

Проверить износ фрикционных накладок 1. Если головки заклепок 2 утоплены менее чем 0,2 мм, поверхность фрикционных накладок замаслена или ослаблены заклепочные соединения, то ведомый диск (или фрикционные накладки) необходимо заменить.

Проверить надежность фиксации демпферных пружин 3 в гнездах ступицы ведомого диска.

Если пружины сломаны, диск необходимо заменить. На фрикционной шайбе 4, расположенной под нажимной пружиной 5 гасителя крутильных колебаний, не допускаются следы износа, перегрев или механические повреждения.

Проверить биение ведомого диска, если при визуальном осмотре обнаружено его коробление. Если величина биения превышает 0,7 мм, диск заменить.

3. Осмотреть рабочие поверхности трения маховика и нажимного диска, обратив внимание на отсутствие глубоких рисок, задиров, забоин, явных следов износа и перегрева.

Ослабление заклепочных соединений деталей нажимного диска не допускается.

При наличии указанных дефектов узлы рекомендуется заменить.

4. Внешним осмотром оценить состояние опорных колец 1 и диафрагменной пружины 2 нажимного диска. Опорные кольца не должны иметь трещин и следов износа.

Трещины на диафрагменной пружине не допускаются.

Места контакта (показано стрелкой) лепестков пружины с подшипником выключения сцепления должны находиться в одной плоскости и не иметь явных следов износа.

5. Проверку расположения концов лепестков пружины и их регулировку проводят на специальном приспособлении или на снятом маховике.

Для проверки необходимо смонтировать нажимной диск 2 на снятый маховик 3, предварительно подложив под рабочую поверхность нажимного диска три шайбы 1 толщиной 8 мм, расположив их, по отношению друг к другу приблизительно под углом 120°.

Замерить расстояние от торца, маховика до конца лепестка 4. Этот размер должен составлять (42,5±2) мм.

Аналогично проверить данный размер и на других лепестках.

Допускается выступание (утопание) лепестков пружины относительно друг друга на величину не более 0,25 мм. В противном случае концы лепестков, не лежащих в плоскости, необходимо подогнуть.

После проверки положения лепестков проверяют величину перемещения рабочей части нажимного диска.

Для проверки необходимо приложить усилие ко всем лепесткам 4 так, чтобы они переместились от первоначального положения на глубину 8,5 мм, при этом зазор между нажимным диском 2 и шайбами 1 должен составить не менее 1,3 мм.

Убрать шайбы, для этого увеличить усилие на концы лепестков так, чтобы они переместились приблизительно на 10 мм.

Установка

1. Смазать передний подшипник первичного вала, находящийся в маховике, смазкой Литол–24.

2. Проверить легкость перемещения в осевом направлении ведомого диска сцепления по шлицам первичного вала. При затрудненном перемещении удалить заусенцы со шлицов.

3. Вставить оправку, изготовленную в соответствии с указанными размерами, в передний подшипник первичного вала, находящийся в маховике.

4. Установить на оправку ведомый диск сцепления. При этом сориентировать ведомый диск так, чтобы выступающая часть ступицы ведомого диска была обращена в сторону нажимного диска.

5. Установить нажимной диск и завернуть шесть болтов его крепления, не затягивая.

6. При отсутствии центрирующей оправки можно использовать резервный первичный вал. В этом случае надеть на первичный вал нажимной и ведомый диски в соответствии с их ориентацией.

Вставить первичный вал в передний подшипник, находящийся в маховике, и завернуть шесть болтов крепления нажимного диска, не затягивая.

7. Провести окончательную затяжку шести болтов крепления нажимного диска равномерно по диагонали моментом 20–25 Н·м (2–2,5 кгс·м).

8. Проверить затяжку гайки крепления шарового пальца на картере сцепления.

Смазать шаровую поверхность пальца тонким слоем смазки Литол–24.

9. Установить усилитель картера сцепления, если он снимался, и затянуть четыре болта крепления усилителя к блоку цилиндров моментом 29–36 Н·м (2,9–3,6 кгс·м).

10. Установить картер на блок цилиндров и затянуть болты его крепления.

Замена сцепления на ГАЗ-31029 «Волга»

Сцепление ГАЗ-31029 «Волга» зачастую доставляет проблемы владельцу автомобиля, поэтому необходимо быть готовым произвести ремонт или замену этого узла. Об устройстве и работе сцепления ГАЗ-31029, о его наиболее частых неисправностях, а также о способах ремонта и замены сцепления читайте в этой статье.

О сцеплении автомобилей ГАЗ-31029 «Волга»

ГАЗ-31029 «Волга» — легковой автомобиль, выпускавшийся Горьковским автозаводом в период с 1992 по 1997 годы. Данная модель была создана на базе ГАЗ-24-10, в нем не было прорывных решений, зато он обладал относительно доступной стоимостью и приемлемыми характеристиками. Эта «Волга» быстро полюбилась отечественным водителям, и до сих пор (а прошло почти два десятилетия с момента прекращения выпуска!) ее часто можно увидеть на дорогах.

Недорогой автомобиль подразумевает и недорогие технические решения, это в полной мере относится и к сцеплению. На ГАЗ-31029 используется классическое сухое однодисковое сцепление, оснащенное, как и во всех предыдущих моделях ГАЗ-24, гидравлическим приводом. Конструкция этого сцепления вполне традиционна, рассмотрим ее ниже. А сначала следует рассказать о том, какие типы сцепления использовались на 29-х «Волгах».

Ремонт ГАЗ-31029

Многие автомобили отечественного производства имеют поломки чаще, чем иномарки. Это аксиома. С некачественным покрытием дороги, в автомобиле может произойти все что угодно. Если владелец машины не знаком с ее внутренним оборудованием, то чаще всего у него появляется одна дорога – на станцию технического обслуживания. Но, если есть руководство по ремонту, а слух прекрасно различает звуки поломки, тогда нет никакого затруднения в ремонте собственными руками. В автомобиле ГАЗ-31029 возможно отремонтировать все, и даже придать модернизации.

Дверной замок

Многие водители хотят, чтобы двери в автомобиле закрывались тихо, легко и без грохота. Это вполне возможно. Можно также отремонтировать старые замки, и тогда не надо будет 10 раз хлопать дверью, чтобы она закрылась.

Так выглядит дверной замок

- Для этого требуется:

- Снять замок спереди.

- С внутренней стороны двери снять ручку.

- Держатель пружины нужно снять с тяги блокировки. Это делается при помощи отвертки (любой).

- Тягу блокировки требуется выдворить из сектора замка. Тягу требуется держать другой рукой, для того чтобы она не провалилась вовнутрь двери.

- Вытащить тягу можно внизу через отверстие.

- Смена дверного замка на ГАЗ-31029

- Удалить все шурупы с торца и с бока двери, которые держать механизм замка.

- С помощью отвертки помочь замку выйти из двери вовнутрь.

- Освободить замок от тяги внешней ручки и вытяну его из двери.

Смотрите в видео: Как отремонтировать замок двери Волги.

Если невозможно отремонтировать замок требуется установить новый. Установка идет в последовательности снизу вверх.

Тормозная система

Главным отличием от остальных машин является вакуумная установка усилителя, которая взаимосвязана с цилиндром тормоза. В нем имеется 2 поршня.

Есть присутствуют неисправности в тормозном узле «Волги», можно поехать на станцию технического обслуживания и там сделают диагностику и выявят все неисправности. Погодя некоторое время можно забрать автомобиль полностью отремонтированный. При этом выложить немалую сумму денег.

Тормозная система с ваакумным усилителем на ГАЗ-31029

Вторым вариантом является свой гараж, книга по эксплуатации автомобиля и некоторые инструменты.

Перечень неисправности тормозов и краткое описание «что делать?»:

Испорчены регуляторы, из-за этого увеличились зазоры между колодками и барабаном. Что делать? Надо двигаться назад и вперед попеременно, при этом надавить на тормозную педаль 15 раз. Если ничего не изменилось, требуется, согласно руководству по эксплуатации. Отремонтировать регулятор. Или, в крайнем случае, заменить неисправные детали.

Схема устройства тормозного механизма на ГАЗ-31029

Произошли какие-либо потеки. Что делать? Надо взять тормозную жидкость и наполнить емкость полностью до отметки мах. Второй человек должен нажимать на педаль тормоза. Требуется при этих движениях внимательно осмотреть все стыки в механизме, а также специальные трубочки и шланги. В месте подтека, требуется либо поджать соединители, либо заменить новыми. После чего произвести прокачку тормозов.

Схема всей тормозной системы

В вакуумном устройстве заедают детали. При этом слышен посторонний звук, а также это сказывается на самом торможении.

Что делать? Требуется проверка усилителя.

Поставить рычаг переключения передач в положение «нейтралка».

- Повернуть замок в зажигании до начала работы двигателя. Требуется 1500 оборотов в минуту.

- Резко отпустить газ и вдавить тормоз.

- При медленном поднимании тормоза, заглушить мотор.

- Постоянно следить за тормозной педалью.

- Второй человек при этом освобождает усилитель от шланга и клапана.

Если педаль вошла самостоятельно в пол, требуется замена «усилка».

Советуем посмотреть: как заменить задние тормозные колодки.

Если дрожит тормозная педаль. Это барабаны. Их надо либо проточить, либо сделать замер диска. Если он стертый – его надо заменить.

Подвеска

При пробеге в 100 тысяч километров требуется ремонт подвески. Она может показать свою неисправность в неправильном ведении автомобиля, стирании одной из покрышек. Но, для того чтобы установит точную причину поломки надо продиагностировать «Волгу». Если установлено, что это подвеска, есть 2 варианта: оставить машину для ремонта профессионалами (заплатив при этом немало денег), или пригнать свою «ласточку» в гараж. Инструкция подскажет, какие детали требуются для замены.

Так выглядит неисправная передняя подвеска

Если ремонт производить своими руками, то это займет долгий период времени (около месяца). Потому что это всё очень кропотливое дело. Даже при том, что все детали возможно купить на рынке или в магазине без особого труда. Часть рулевого узла – трапеция, втулки, шайбы, болты, прокладки, смазки, жидкости.

Внешний вид ступицы ГАЗ 31029

Поскольку автомобиль, прошедший такой путь в тысячи километров, ремонтируется «на дому», то сложность вся будет в том, чтобы снять детали, потому как болты, шурупы и остальные составные части изрядно заносились. Заржавели или закипели. Многие составные детали износили свою смазку и стали сухими, покрылись коррозией. В этом случае просто ключи не подойдут, требуется сила, кувалда, паяльная лампа, «жидкий ключ». А еще всякого рода масла для смазывания болтов, жидкости для улучшения сворота. После долгих и кропотливых трудов, которые требуют не только приложения силы, но и огромного терпения, составные подвески снимаются с «Волги».

Требуется пересмотреть все мельчайшие детали, где надо смазать, где надо заменить на новые составляющие. Установка нового исправленного и смазанного механизма идет в обратном порядке от порядка снятия.

Ремонтировать автомобиль самостоятельно тяжело, поэтому обязательно требуется помощник. И будет замечательно, если он хорошо разбирается в отечественных автомобилях. Это не только помощь в ремонте, но и еще безопасность. Потому что ключ может слететь с детали, или сама деталь ненароком может упасть (все-таки Волга проехала немало километров.). Следует тоже учитывать и качество дороги и зимние месяцы, когда покрытие засыпается средствами ото льда и снега. Это все, что очень влияет на металл, а машина сделана из металла, а не из пластика.

Смотрите в видео: Как отремонтировать переднюю подвеску.

Двигатель

Изначально в ГАЗ-31029 заводом был установлен мотор марки ЗМЗ 402. Позже силовые агрегаты модернизировали и меняли на более лучшие. В некоторые модели устанавливались дизельные моторы.

ЗМЗ 402 работает на бензине.

Машина не может работать вечно без каких-либо вмешательств. После прохождения нескольких тысяч десятков километров «сердце» Волги начинает требовать от себя ремонта. Это проявляется в самой работе механизмов, в посторонних звуках, машина неправильно едет.

Так выглядит двигатель ЗМЗ 402

Для того чтобы сделать капитальный ремонт силового родного агрегата, нужен специалист «моторщик» или профессионалы на ремонтных станциях.

Обслуживание двигателя внутреннего сгорания самому не следует проводить, даже если есть литература с подробным описанием. Потому как в двигателе имеются такие нюансы, которые могут быть в данных энциклопедиях не описаны, а при их игнорировании (по незнанию) мотор может быть сломан навечно. Если есть время и неукротимый интерес, тогда приглашается «моторщик» и вместе с ним проводится перебор агрегата.

Ремонт автомобиля ГАЗ 31029

Полезная информация на тему: «ремонт автомобиля газ 31029». Мы постарались описать основные нюансы и порядок произведения необходимых действий.

1. Конструкция карданной передачи ГАЗ 31029 и принцип её работы …… 9

2. Техническое обслуживание карданной передачи ………………………. 13

3. Возможные неисправности карданной передачи ………………………. 14

4. Разборка (сборка) и дефектация карданной передачи ………………… 17

5. Технологический процесс ремонта карданной передачи ……………… 25

6. Правила и меры безопасности при техническом обслуживании и ремонте автотранспортных средств …………………………………………………… 29

Список использованной литературы ……………………………………….. 34

Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы:

воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации;

воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля.

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй — систему восстановления (ремонта).

Техническое обслуживание. У нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт — по потребности.

Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта автомобилей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах.

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется на следующие виды: ежедневное обслуживание (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания.

Положением предусматриваются два вида ремонтов автомобилей и его агрегатов: текущий ремонт (ТР), выполняемый в автотранспортных предприятиях, и капитальный ремонт (КР), выполняемый на специализированных предприятиях.

Каждый вид технического обслуживания (ТО) включает строго установленный перечень (номенклатуру) работ (операций), которые должны быть выполнены. Эти операции делятся на две составные части: контрольную и исполнительскую.

Контрольная часть (диагностическая) операций ТО — является обязательной, а исполнительская часть выполняется по потребности. Это значительно сокращает материальные и трудовые затраты при ТО подвижного состава.

Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей, обеспечивая получение исходнойинформации о техническом состоянии автомобиля.

Диагностика автомобилей характеризуется назначением и местом в технологическом процессе технического обслуживания и ремонта.

Ежедневное техническое обслуживание (ЕО) выполняется ежедневно после возвращения автомобиля с линии в межсменное время и включает: контрольно-осмотровые работы по механизмам и системам, обеспечивающим безопасность движения, а также кузову, кабине, приборам освещения; уборочно-моечные и сушильно-обтирочные операции, а также дозаправку автомобиля топливом, маслом, сжатым воздухом и охлаждающей жидкостью. Мойка автомобиля осуществляется по потребности в зависимости от погодных, климатических условий и санитарных требований, а также от требований, предъявляемых к внешнему виду автомобиля.

Первое техническое обслуживание (ТО-1) заключается в наружном техническом осмотре всего автомобиля и выполнении в установленном объеме контрольно-диагностических, крепежных, регулировочных, смазочных, электротехнических и заправочных работ с проверкой работы двигателя, рулевого управления, тормозов и других механизмов.

Комплекс диагностических работ (Д-1), выполняемый при или перед ТО-1, служит для диагностирования механизмов и систем, обеспечивающих безопасность движения автомобиля.

Проводится ТО-1 в межсменное время, периодически через установленные интервалы по пробегу и должно обеспечить безотказную работу агрегатов, механизмов и систем автомобиля в пределах установленной периодичности.

Углубленное диагностирование Д-2 проводят за 1—2 дня до ТО-2 для того, чтобы обеспечить информацией зону ТО-2 о предстоящем объеме работ, а при выявлении большого объема текущего ремонта заранее переадресовать автомобиль в зону текущего ремонта.

Второе техническое обслуживание (ТО-2) включает выполнение в установленном объеме крепежных, регулировочных, смазочных и других работ, а также проверку действия агрегатов, механизмов и приборов в процессе их работы. Проводится ТО-2 со снятием автомобиля на 1—2 дня с эксплуатации.

На АТП Д-1 и Д-2 объединяют на одном участке с использованием комбинированных стационарных стендов. На крупных АТП и на базах централизованного обслуживания все средства диагностирования централизуют и оптимально автоматизируют.

Определение места диагностики в технологическом процессе технического обслуживания и ремонте автомобилей позволяет сформулировать и основные требования к ее средствам. Для диагностики Д-1 механизмов, обеспечивающих безопасность движения, требуются быстродействующие автоматизированные средства для диагностирования тормозных механизмов и рулевого управления.

Для диагностирования автомобиля в целом (Д-2) и его агрегатов необходимы стенды с беговыми барабанами для определения мощностных и экономических показателей, а также состояния систем и агрегатов, максимально приближающие условия их диагностирования к условиям работы автомобиля. Для диагностики, совмещенной с техническим обслуживанием и ремонтом, должны использоваться передвижные и переносные диагностические средства и приборы.

Сезонное техническое обслуживание (СО) проводится 2 раза в год и является подготовкой подвижного состава к эксплуатации в холодное и теплое времена года. Отдельно СО рекомендуется проводить для подвижного состава, работающего в зоне холодного климата.

Для остальных климатических зон СО совмещается с ТО-2 при соответствующем увеличении трудоемкости основного вида обслуживания.

Текущий ремонт (ТР) осуществляется в автотранспортных предприятиях или на станциях технического обслуживания и заключается в устранении мелких неисправностей и отказов автомобиля, способствуя выполнению установленных норм пробега автомобиля до капитального ремонта.

Цель диагностирования при текущем ремонте заключается в выявлении причин отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегата с полной или частичной разборкой их или регулировкой.

В содержание текущего ремонта входит: проведение разборочно-сборочных, слесарных, сварочных и других работ, а также замена деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта. ( Базовыми деталями являются: блок цилиндров, картер ведущего моста, балка переднего моста, картеры коробки передач, механизмы рулевого управления и гидроусилителя, картер коробки отбора мощности, каркас кабины или основание кузова автобуса, продольные балки рамы, корпус гидравлического подъемника.)

При текущем ремонте агрегаты на автомобиле меняют только в том случае, если время ремонта агрегата превышает время, необходимое для его замены.

Капитальный ремонт (КР) автомобилей, агрегатов и узлов выполняется на специализированных ремонтных предприятиях, заводах, мастерских. Он предусматривает восстановление работоспособности автомобилей и агрегатов для обеспечения их пробега до следующего капитального ремонта или списания их, но не менее чем при 80 % их пробега от норм пробега для новых автомобилей и агрегатов.

При капитальном ремонте автомобиля или агрегата выполняется его полная разборка на узлы и детали, которые затем ремонтируют или заменяют. После укомплектования деталями агрегаты собирают, испытывают и направляют на сборку автомобиля. При обезличенном методе ремонта автомобиль собирают из ранее отремонтированных агрегатов.

Легковые автомобили и автобусы направляют в капитальный ремонт, если необходим капитальный ремонт его кузова. Грузовые автомобили направляют в капитальный ремонт, если необходим капитальный ремонт рамы, кабины, а также капитальный ремонт не менее трех основных агрегатов.

За свой срок службы полнокомплектный автомобиль подвергается, как правило, одному капитальному ремонту.

Цель диагностирования при капитальном ремонте — проверка качества ремонта.

Министерство образования РФ

Расчётно-пояснительная записка

к курсовой работе

Руководитель: доцент Пикалев О.Н.

Разработчик: студент гр. МАХ-41

г. Вологда, 2002 г.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по дисциплине «Техническая эксплуатация автомобилей»

1. Исследовать фактические сроки и состав работ по ТР переднего моста автомобиля ГАЗ-31029 и составить их математическое описание.

2. Разработать технологический процесс ТР переднего моста автомобиля ГАЗ-31029 при согласовании с руководителем сочетания дефектов.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ- 2

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029 5

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ— 8

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 9

3.1 Исходные данные- 9

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях- 9

3.2.1 Определение среднего значения выборки. 10

3.2.2 Определение дисперсии. 10

3.2.3 Определение среднеквадратичного выборочного отклонения. 10

3.2.4 Определение выравнивающих частот. 10

3.2.5 Определение толерантных пределов. 10

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонту 11

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 13

4.1 Перечень работ по ТР переднего моста- 13

4.1.1 Снятие амортизатора- 13

4.1.2 Осмотр и дефектовка амортизатора- 13

4.1.3 Установка амортизатора- 13

4.1.4 Снятие пружины передней подвески- 13

4.1.5 Установка пружины- 14

4.1.6 Замена шкворня в сборе с подшипниками. 14

4.1.7 Регулировка углов установки колёс- 15

4.1.8 Регулировка схождения колёс- 15

4.1.9 Снятие стабилизатора поперечной устойчивости- 15

4.2 Используемые эксплуатационные материалы- 16

4.3 Определение производственной программы- 16

4.3.1 Определение удельной нормативной скорректированной трудоёмкости. 16

4.3.2 Определение годового пробега автомобиля- 16

4.3.3 Определение суммарного пробега всего парка автомобилей за год- 16

4.3.4 Определение объёма работ по ТР всего парка автомобилей за год- 17

4.3.5 Определение трудоёмкости ТР ходовой части за год- 17

4.3.6 Определение объёма работ по ТР переднего моста за год- 17

4.3.6 Определение трудоёмкости ТР переднего моста за сутки- 17

4.4 Подбор технологического оборудования- 17

4.5 Техническое нормирование трудоемкости ТР- 18

4.5.1 Определение технической нормы времени на операцию- 18

4.5.2 Определение штучно-калькуляционного времени- 19

4.5.3 Определение количества ТР за смену- 19

4.5.4 Определение количества изделий, обрабатываемых за сутки- 19

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ— 22

По результатам многочисленных исследований годовая производительность автомобилей к концу срока их службы снижается в 1,5 — 2 раза по сравнению с первоначальной, снижается также безопасность их конструкции. За срок службы автомобиля расходы на его техническое обслуживание и ремонт превосходят первоначальную стоимость в 5 — 7 раз. Поэтому важным направлением, как при проектировании, так и при эксплуатации автомобилей является точная и достоверная прогнозная оценка основных показателей надежности их деталей. В курсовой работе рассматриваются вопросы по прогнозированию параметров среднего и остаточного ресурсов деталей автомобильных двигателей.

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

l закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

l развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029. Первая часть проекта посвящена статистической оценке трудоемкости работ по ТР, что необходимо для правильной разработки самого технологического процесса (техническое нормирование труда, выбор технологического оборудования). Вторая часть посвящена непосредственно разработке технологического процесса ТР переднего моста данного автомобиля.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029

Краткая техническая характеристика автомобиля ГАЗ-31029

высота (без нагрузки)

Контрольный расход топлива (летом, для исправного автомобиля, после пробега 5000 км, с частичной загрузкой – 2 человека):

Двигатель: модель ЗМЗ-402, 4-х цилиндровый, рядный, карбюраторный, верхнеклапанный, рабочий объем 2,44 л, степень сжатия 8,2, максимальная мощность 100 л.с. (73,5 кВт) при 4500 об/мин, максимальный крутящий момент 182 Н´м при 2300 об/мин;[1]

Система смазки комбинированная (смазка осуществляется под давлением и разбрызгиванием с охлаждением масла в радиаторе).

Система питания с принудительной подачей топлива бензонасосом диафрагменного типа. Карбюратор К-151 – двухкамерный, с падающим потоком и сбалансированной поплавковой камерой. Применяемое топливо – бензины марок А-76, АИ-93 и АИ-95 по ГОСТ 2084-77.

Система охлаждения – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Система вентиляции картера – закрытая принудительная, действующая за счёт разряжения во впускной трубе.

Сцепление: сухое, однодисковое с гидравлическим приводом включения.

Коробка передач: механическая, четырёхступенчатая, снабжена синхронизаторами на всех передачах переднего хода. Тип управления – механический.

Передаточные числа передач:

задний ход – 3,54

Карданная передача: открытая, двухвальная с промежуточной опорой. Каждый вал имеет по два карданных шарнира с крестовиной на игольчатых подшипниках.

Задний мост: с разъёмным или неразъёмным картером, главная передача заднего моста коническая, гипоидная. Передаточное число главной передачи равно 3,9.

передняя – независимая пружинная на поперечных рычагах со стабилизатором поперечной устойчивости;

задняя – зависимая на продольных полуэллиптических рессорах.

Подвеска с гидравлическими телескопическими амортизаторами двустороннего действия.

Колеса и шины: штампованныедисковые, обод 5½J´14. Шины пневматические радиальные бескамерные, обозначение 205/70 R14.

Рулевое управление: без усилителя. Рабочая пара – глобоидальный червяк с трёхгребневым роликом. Передаточное число рулевого механизма – 19,1. Рулевая колонка с энергопоглощающим элементом и противоугонным устройством.

Рабочая система :

передние и задние тормозные механизмы барабанного типа, с гидравлическим двухконтурным приводом, с главным цилиндром тандемного типа, датчиком аварийного падения уровня тормозной жидкости и регулятором давления в системе задних тормозов.

Стояночная система действует на колодки задних тормозов рабочей системы, привод механический тросовый.

Заправочные емкости, л

Картер коробки передач:

Картер заднего моста:

с разъёмным картером

с не разъёмным картером

Регулировочные и контрольные данные

Тепловой зазор между клапанами и коромыслами при 20°С:

для выпускных клапанов 1-го и 4-го цилиндров

для остальных клапанов

Давление воздуха в шинах:

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ

На автомобиле применена независимая шкворневая передняя подвеска.

Балка передней подвески крепится болтами к лонжеронам кузова и является опорной частью для крепления силового агрегата автомобиля и элементов подвески.

Верхние и нижние поперечные рычаги обеспечивают независимое перемещение каждого из передних колёс в вертикальной плоскости (при преодолении дорожных препятствий).

В проушины внутренних концов верхних и нижних рычагов запрессованы резинометаллические втулки, посредством которых рычаги соединяются с осями и фиксируются на осях гайками. Оси верхних рычагов закреплены на балке болтами, а осями нижних рычагов являются резьбовые пальцы, ввёрнутые в резьбовые втулки балки передней подвески. От самопроизвольного отворачивания оси нижних рычагов фиксируют стопорными скобами, которые крепятся болтами к втулкам балки. К верхним рычагам крепятся болтами буферы верхних рычагов с опорами. К нижним рычагам привёрнуты чашки пружин передней подвески. К проушинам наружных концов рычагов с помощью пальцев закреплены стойки передней подвески с запрессованными в головки стоек резьбовыми шарнирами. Конструкция верхних и нижних резьбовых шарниров стойки одинаковая. Наружная втулка имеет внутреннюю резьбу и запрессована в головку стойки. В неё ввернута распорная втулка с наружной резьбой. При этом наружная втулка неподвижна при работе относительно стойки, а неподвижность распорной втулки по отношению к рычагам подвески обеспечивается за счет сжатия пальцем стойки втулки между рычагами. Резьбовой шарнир для защиты от грязи уплотнен резиновыми уплотнительными кольцами. В процессе эксплуатации резьбовые шарниры периодически смазывают трансмиссионным маслом через пресс-масленки. К стойкам крепятся резиновые буфера хода сжатия.

Между осями верхних рычагов и балкой передней подвески установлены регулировочные пластины, обеспечивающие регулировку развала колес и продольного угла наклона шкворней.

Поворотные кулаки соединены со стойками шкворнями с игольчатыми подшипниками. Для восприятия осевых нагрузок в шкворневых соединениях имеются упорные шариковые подшипники, установленные между верхними ушками поворотных кулаков и стоек. Все подшипники от загрязнений защищены резиновыми уплотнениями. Подшипники шкворней в эксплуатации смазываются трансмиссионным маслом через пресс-масленки в соответствии с принятой периодичностью. Шкворни в поворотных кулаках стопорятся штифтами. Торцы шкворней закрыты съемными заглушками.

| Видео (кликните для воспроизведения). |

К поворотным кулакам болтами прикреплены поворотные рычаги рулевой трапеции, тормозные щиты и скобы дисковых тормозов.

На цапфах поворотных кулаков установлены ступицы передних колес. Каждая ступица вращается на двух роликовых конических подшипниках. На ступице установлен тормозной диск. Со стороны тормозного щита ступица уплотнена сальником, а снаружи – колпаком. Регулировка затяжки подшипников ступицы осуществляется гайкой одноразового пользования. Гайка фиксируется на цапфе ступицы замятием буртика гайки так, чтобы смятая часть гайки вошла в паз цапфы поворотного кулака.

Пружины передней подвески цилиндрические. Верхние концы пружин через резиновые прокладки упираются в головки балки передней подвески, а нижние – в чашки пружин, установленных на нижних рычагах.

Амортизаторы передней подвески – телескопические, гидравлические, двухстороннего действия.

Амортизаторы установлены внутри пружин. Выступающие из амортизаторов верхние части штоков защищены от грязи резиновыми колпаками. Верхние концы амортизаторов через резиновые подушки закреплены в головках балки передней подвески, а нижние крепятся к чашкам пружин.

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-310 29

При решении задач технического обслуживания и ремонта автомобилей большое значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости работ, расчет потребности в запасных частях и т.д.

3.1 Исходные данные

Имеем следующие результаты исследования трудоемкости текущего ремонта переднего моста (по отношению к общему объёму работ по подвеске) автомобиля ГАЗ-31029 (см. табл. 3.1 и рис. 3.1).

Трудоемкость ТР переднего моста автомобиля ГАЗ-31029

| Трудоемкость, % | 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 |

| Частота | 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 |

Операции по текущему ремонту переднего моста распределились следующим образом:

a по игольчатым подшипникам – 5 технических воздействий,

a по амортизаторам – 6,

a по пружине – 2,

a по втулкам стабилизатора – 3.

Всего 16 технических воздействий по 42-м автомобилям.

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет трудоемкости ТР производим «вручную».

3.2.1 Определение среднего значения выборки.

Среднее значение выборки определяется по формуле:

где ni – частота; xi – трудоёмкость; n – сумма частот. Тогда %.

3.2.2 Определение дисперсии.

Министерство образования РФ

Расчётно-пояснительная записка

к курсовой работе

Руководитель: доцент Пикалев О.Н.

Разработчик: студент гр. МАХ-41

г. Вологда, 2002 г.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по дисциплине «Техническая эксплуатация автомобилей»

1. Исследовать фактические сроки и состав работ по ТР переднего моста автомобиля ГАЗ-31029 и составить их математическое описание.

2. Разработать технологический процесс ТР переднего моста автомобиля ГАЗ-31029 при согласовании с руководителем сочетания дефектов.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ- 2

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029 5

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ— 8

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 9

3.1 Исходные данные- 9

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях- 9

3.2.1 Определение среднего значения выборки. 10

3.2.2 Определение дисперсии. 10

3.2.3 Определение среднеквадратичного выборочного отклонения. 10

3.2.4 Определение выравнивающих частот. 10

3.2.5 Определение толерантных пределов. 10

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонту 11

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 13

4.1 Перечень работ по ТР переднего моста- 13

4.1.1 Снятие амортизатора- 13

4.1.2 Осмотр и дефектовка амортизатора- 13

4.1.3 Установка амортизатора- 13

4.1.4 Снятие пружины передней подвески- 13

4.1.5 Установка пружины- 14

4.1.6 Замена шкворня в сборе с подшипниками. 14

4.1.7 Регулировка углов установки колёс- 15

4.1.8 Регулировка схождения колёс- 15

4.1.9 Снятие стабилизатора поперечной устойчивости- 15

4.2 Используемые эксплуатационные материалы- 16

4.3 Определение производственной программы- 16

4.3.1 Определение удельной нормативной скорректированной трудоёмкости. 16

4.3.2 Определение годового пробега автомобиля- 16

4.3.3 Определение суммарного пробега всего парка автомобилей за год- 16

4.3.4 Определение объёма работ по ТР всего парка автомобилей за год- 17

4.3.5 Определение трудоёмкости ТР ходовой части за год- 17

4.3.6 Определение объёма работ по ТР переднего моста за год- 17

4.3.6 Определение трудоёмкости ТР переднего моста за сутки- 17

4.4 Подбор технологического оборудования- 17

4.5 Техническое нормирование трудоемкости ТР- 18

4.5.1 Определение технической нормы времени на операцию- 18

4.5.2 Определение штучно-калькуляционного времени- 19

4.5.3 Определение количества ТР за смену- 19

4.5.4 Определение количества изделий, обрабатываемых за сутки- 19

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ— 22

По результатам многочисленных исследований годовая производительность автомобилей к концу срока их службы снижается в 1,5 — 2 раза по сравнению с первоначальной, снижается также безопасность их конструкции. За срок службы автомобиля расходы на его техническое обслуживание и ремонт превосходят первоначальную стоимость в 5 — 7 раз. Поэтому важным направлением, как при проектировании, так и при эксплуатации автомобилей является точная и достоверная прогнозная оценка основных показателей надежности их деталей. В курсовой работе рассматриваются вопросы по прогнозированию параметров среднего и остаточного ресурсов деталей автомобильных двигателей.

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

l закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

l развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029. Первая часть проекта посвящена статистической оценке трудоемкости работ по ТР, что необходимо для правильной разработки самого технологического процесса (техническое нормирование труда, выбор технологического оборудования). Вторая часть посвящена непосредственно разработке технологического процесса ТР переднего моста данного автомобиля.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029

Краткая техническая характеристика автомобиля ГАЗ-31029

высота (без нагрузки)

Контрольный расход топлива (летом, для исправного автомобиля, после пробега 5000 км, с частичной загрузкой – 2 человека):

Двигатель: модель ЗМЗ-402, 4-х цилиндровый, рядный, карбюраторный, верхнеклапанный, рабочий объем 2,44 л, степень сжатия 8,2, максимальная мощность 100 л.с. (73,5 кВт) при 4500 об/мин, максимальный крутящий момент 182 Н´м при 2300 об/мин;[1]

Система смазки комбинированная (смазка осуществляется под давлением и разбрызгиванием с охлаждением масла в радиаторе).

Система питания с принудительной подачей топлива бензонасосом диафрагменного типа. Карбюратор К-151 – двухкамерный, с падающим потоком и сбалансированной поплавковой камерой. Применяемое топливо – бензины марок А-76, АИ-93 и АИ-95 по ГОСТ 2084-77.

Система охлаждения – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Система вентиляции картера – закрытая принудительная, действующая за счёт разряжения во впускной трубе.

Сцепление: сухое, однодисковое с гидравлическим приводом включения.

Коробка передач: механическая, четырёхступенчатая, снабжена синхронизаторами на всех передачах переднего хода. Тип управления – механический.

Передаточные числа передач:

задний ход – 3,54

Карданная передача: открытая, двухвальная с промежуточной опорой. Каждый вал имеет по два карданных шарнира с крестовиной на игольчатых подшипниках.

Задний мост: с разъёмным или неразъёмным картером, главная передача заднего моста коническая, гипоидная. Передаточное число главной передачи равно 3,9.

передняя – независимая пружинная на поперечных рычагах со стабилизатором поперечной устойчивости;

задняя – зависимая на продольных полуэллиптических рессорах.

Подвеска с гидравлическими телескопическими амортизаторами двустороннего действия.

Колеса и шины: штампованныедисковые, обод 5½J´14. Шины пневматические радиальные бескамерные, обозначение 205/70 R14.

Рулевое управление: без усилителя. Рабочая пара – глобоидальный червяк с трёхгребневым роликом. Передаточное число рулевого механизма – 19,1. Рулевая колонка с энергопоглощающим элементом и противоугонным устройством.

Рабочая система :

передние и задние тормозные механизмы барабанного типа, с гидравлическим двухконтурным приводом, с главным цилиндром тандемного типа, датчиком аварийного падения уровня тормозной жидкости и регулятором давления в системе задних тормозов.

Стояночная система действует на колодки задних тормозов рабочей системы, привод механический тросовый.

Заправочные емкости, л

Картер коробки передач:

Картер заднего моста:

с разъёмным картером

с не разъёмным картером

Регулировочные и контрольные данные

Тепловой зазор между клапанами и коромыслами при 20°С:

для выпускных клапанов 1-го и 4-го цилиндров

для остальных клапанов

Давление воздуха в шинах:

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ

На автомобиле применена независимая шкворневая передняя подвеска.

Балка передней подвески крепится болтами к лонжеронам кузова и является опорной частью для крепления силового агрегата автомобиля и элементов подвески.

Верхние и нижние поперечные рычаги обеспечивают независимое перемещение каждого из передних колёс в вертикальной плоскости (при преодолении дорожных препятствий).

В проушины внутренних концов верхних и нижних рычагов запрессованы резинометаллические втулки, посредством которых рычаги соединяются с осями и фиксируются на осях гайками. Оси верхних рычагов закреплены на балке болтами, а осями нижних рычагов являются резьбовые пальцы, ввёрнутые в резьбовые втулки балки передней подвески. От самопроизвольного отворачивания оси нижних рычагов фиксируют стопорными скобами, которые крепятся болтами к втулкам балки. К верхним рычагам крепятся болтами буферы верхних рычагов с опорами. К нижним рычагам привёрнуты чашки пружин передней подвески. К проушинам наружных концов рычагов с помощью пальцев закреплены стойки передней подвески с запрессованными в головки стоек резьбовыми шарнирами. Конструкция верхних и нижних резьбовых шарниров стойки одинаковая. Наружная втулка имеет внутреннюю резьбу и запрессована в головку стойки. В неё ввернута распорная втулка с наружной резьбой. При этом наружная втулка неподвижна при работе относительно стойки, а неподвижность распорной втулки по отношению к рычагам подвески обеспечивается за счет сжатия пальцем стойки втулки между рычагами. Резьбовой шарнир для защиты от грязи уплотнен резиновыми уплотнительными кольцами. В процессе эксплуатации резьбовые шарниры периодически смазывают трансмиссионным маслом через пресс-масленки. К стойкам крепятся резиновые буфера хода сжатия.

Между осями верхних рычагов и балкой передней подвески установлены регулировочные пластины, обеспечивающие регулировку развала колес и продольного угла наклона шкворней.

Поворотные кулаки соединены со стойками шкворнями с игольчатыми подшипниками. Для восприятия осевых нагрузок в шкворневых соединениях имеются упорные шариковые подшипники, установленные между верхними ушками поворотных кулаков и стоек. Все подшипники от загрязнений защищены резиновыми уплотнениями. Подшипники шкворней в эксплуатации смазываются трансмиссионным маслом через пресс-масленки в соответствии с принятой периодичностью. Шкворни в поворотных кулаках стопорятся штифтами. Торцы шкворней закрыты съемными заглушками.

К поворотным кулакам болтами прикреплены поворотные рычаги рулевой трапеции, тормозные щиты и скобы дисковых тормозов.

На цапфах поворотных кулаков установлены ступицы передних колес. Каждая ступица вращается на двух роликовых конических подшипниках. На ступице установлен тормозной диск. Со стороны тормозного щита ступица уплотнена сальником, а снаружи – колпаком. Регулировка затяжки подшипников ступицы осуществляется гайкой одноразового пользования. Гайка фиксируется на цапфе ступицы замятием буртика гайки так, чтобы смятая часть гайки вошла в паз цапфы поворотного кулака.

Пружины передней подвески цилиндрические. Верхние концы пружин через резиновые прокладки упираются в головки балки передней подвески, а нижние – в чашки пружин, установленных на нижних рычагах.

Амортизаторы передней подвески – телескопические, гидравлические, двухстороннего действия.

Амортизаторы установлены внутри пружин. Выступающие из амортизаторов верхние части штоков защищены от грязи резиновыми колпаками. Верхние концы амортизаторов через резиновые подушки закреплены в головках балки передней подвески, а нижние крепятся к чашкам пружин.

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-310 29

При решении задач технического обслуживания и ремонта автомобилей большое значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости работ, расчет потребности в запасных частях и т.д.

3.1 Исходные данные

Имеем следующие результаты исследования трудоемкости текущего ремонта переднего моста (по отношению к общему объёму работ по подвеске) автомобиля ГАЗ-31029 (см. табл. 3.1 и рис. 3.1).

Трудоемкость ТР переднего моста автомобиля ГАЗ-31029

| Трудоемкость, % | 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 |

| Частота | 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 |

Операции по текущему ремонту переднего моста распределились следующим образом:

a по игольчатым подшипникам – 5 технических воздействий,

a по амортизаторам – 6,

a по пружине – 2,

a по втулкам стабилизатора – 3.

Всего 16 технических воздействий по 42-м автомобилям.

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет трудоемкости ТР производим «вручную».

Источник http://lkard-lk.ru/avtolyubitelyu/zamena-stsepleniya-s-diafragmennoy-pruzhinoy-gaz-3110

Источник http://avtomobilgaz.ru/legkovye/gaz-31029/remont-gaz-31029.html

Источник http://kuzzov.ru/remont-avtomobilya-gaz-31029/